Em sua essência, uma atmosfera redutora produz um núcleo de queima escuro porque carece de oxigênio suficiente para queimar impurezas de carbono e para manter o ferro em seu estado oxidado avermelhado. Este ambiente com escassez de oxigênio força reações químicas dentro do corpo de argila que convertem compostos naturais em suas formas mais escuras, especificamente óxido de ferro preto e carbono elementar (fuligem).

A cor de um núcleo cerâmico é um registro permanente da química interna do forno durante a queima. Um núcleo escuro indica que o centro do corpo de argila não teve oxigênio suficiente em um momento crítico, prendendo carbono não queimado e criando compostos de ferro quimicamente reduzidos, de cor preta.

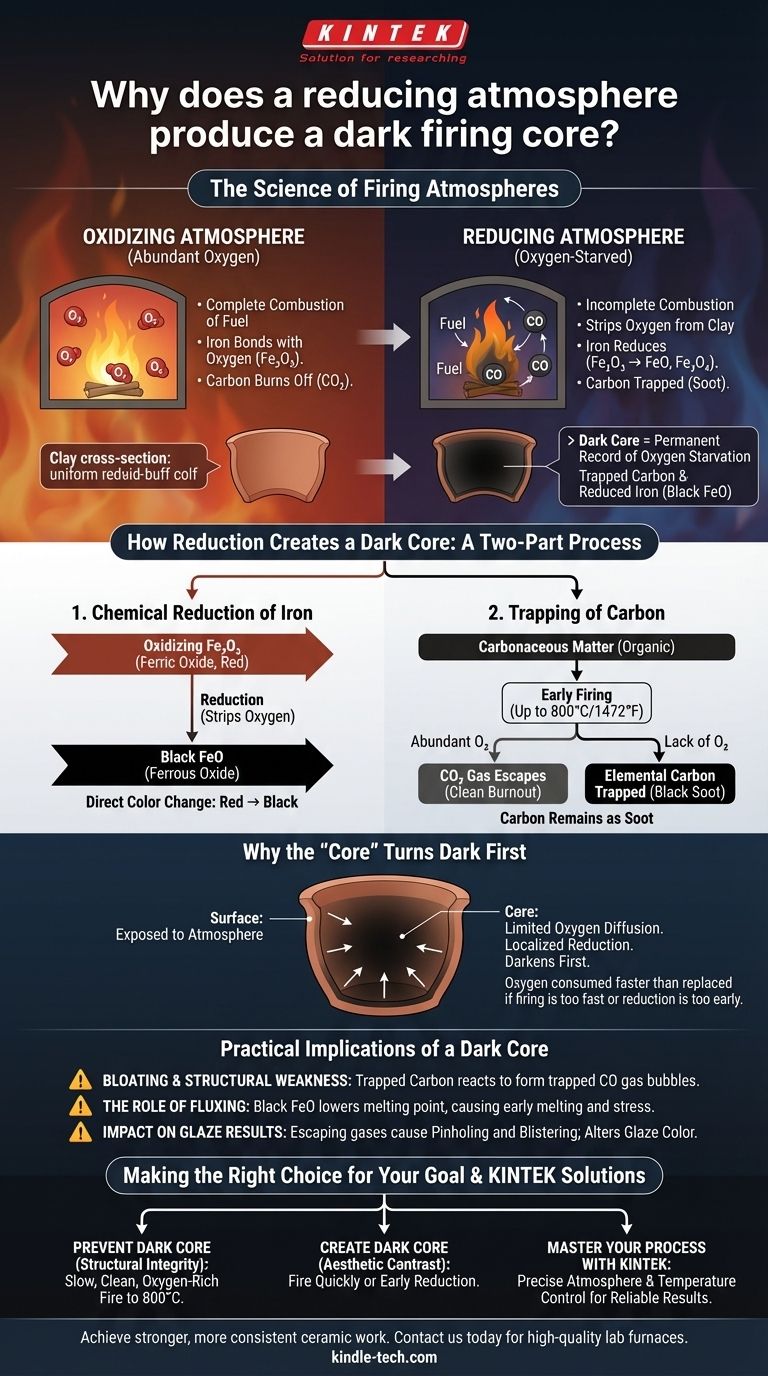

A Química da Queima: Oxidação vs. Redução

Para entender por que um núcleo fica escuro, devemos primeiro entender os dois tipos fundamentais de atmosferas de forno. O equilíbrio entre elas é o fator mais importante que controla a cor das impurezas na argila.

O Que Define a Atmosfera?

A atmosfera dentro de um forno que queima combustível é determinada pela proporção de combustível para ar. Em um forno elétrico, a atmosfera é naturalmente oxidante, a menos que materiais combustíveis sejam introduzidos.

Uma atmosfera oxidante tem abundância de oxigênio. Isso permite a combustão completa do combustível e possibilita que elementos dentro da argila, como o ferro, se liguem ao oxigênio.

Uma atmosfera redutora é carente de oxigênio. Isso ocorre quando não há ar suficiente para queimar completamente o combustível, levando a um ambiente rico em combustível não queimado e monóxido de carbono que busca ativamente oxigênio de outras fontes — incluindo a própria argila.

As Principais Impurezas na Argila

Quase todas as argilas naturais contêm duas impurezas principais que são altamente sensíveis à atmosfera do forno:

- Óxidos de Ferro: Tipicamente presentes como óxido de ferro vermelho (óxido férrico, Fe₂O₃).

- Matéria Carbonácea: Material orgânico residual, como plantas decompostas e ligninas.

Como a Redução Cria um Núcleo Escuro

A formação de um núcleo escuro é um processo de duas partes que envolve a transformação tanto do ferro quanto do carbono, impulsionada pela falta de oxigênio disponível dentro do corpo denso de argila.

A Redução Química do Ferro

Em um fogo rico em oxigênio (oxidante), o ferro naturalmente forma óxido férrico (Fe₂O₃), que confere à cerâmica queimada sua cor característica de vermelho quente, laranja ou bege.

Quando a atmosfera se torna redutora, ela está faminta por oxigênio. Ela removerá átomos de oxigênio do óxido férrico na argila, "reduzindo-o" a óxido de ferro preto (óxido ferroso, FeO) ou magnetita (Fe₃O₄). Esta é uma mudança de cor direta de vermelho/marrom para preto.

O Aprisionamento do Carbono

Durante os estágios iniciais da queima (até cerca de 800°C / 1472°F), a matéria orgânica na argila deve ser queimada. Isso requer bastante oxigênio para converter o carbono em gás dióxido de carbono (CO₂), que então escapa.

Em uma atmosfera redutora, não há oxigênio suficiente para completar esse processo. Em vez de queimar, o carbono permanece preso na matriz da argila como carbono elementar, que é essencialmente fuligem preta.

Por Que o "Núcleo" Escurece Primeiro

A superfície externa da peça de cerâmica é exposta diretamente à atmosfera do forno. O interior, ou núcleo, recebe oxigênio apenas que pode se difundir lentamente através dos poros da argila.

Se a queima progredir muito rapidamente ou se o forno for colocado em redução muito cedo, o oxigênio no núcleo é consumido mais rápido do que pode ser reposto. Isso cria um ambiente redutor localizado dentro da peça, mesmo que a atmosfera do forno seja oxidante. O ferro e o carbono no núcleo são, portanto, reduzidos, ficando escuros, enquanto a superfície pode reoxidar mais tarde, criando um efeito de "sanduíche" de cor clara.

Entendendo as Implicações Práticas

Um núcleo escuro não é meramente uma questão cosmética; é frequentemente um indicador de problemas estruturais e pode ter um impacto significativo em seus resultados finais.

Inchaço e Fraqueza Estrutural

Se o carbono não for totalmente queimado antes que o corpo de argila se vitrifique (torne-se vítreo e não poroso), o carbono aprisionado pode reagir com óxidos de ferro em temperaturas mais altas para produzir gás monóxido de carbono (CO).

Este gás, agora preso dentro de uma matriz de argila selada, cria pressão e forma bolhas internas. Isso leva ao inchaço, deformação e um produto final estruturalmente fraco e quebradiço.

O Papel do Fluxo (Fluxing)

O óxido de ferro preto (FeO) atua como um poderoso fluxo, o que significa que ele baixa o ponto de fusão da argila ao seu redor. Um núcleo escuro rico em FeO pode começar a derreter e se tornar denso ou vítreo muito antes da porção externa oxidada do corpo de argila, criando estresse interno que pode levar a rachaduras.

Impacto nos Resultados do Esmalte

Gases que escapam de um núcleo escuro tarde no processo de queima podem borbulhar através do esmalte derretido. Esta é uma causa comum de defeitos no esmalte, como furos de alfinete (pinholing) e bolhas (blistering). O estado reduzido do corpo de argila sob o esmalte também pode alterar drasticamente a cor final do esmalte.

Fazendo a Escolha Certa para Seu Objetivo

Controlar a atmosfera permite que você evite um núcleo escuro ou o crie para efeitos estéticos específicos. Seu cronograma de queima é sua principal ferramenta.

- Se seu foco principal é evitar um núcleo escuro: Garanta um cronograma de queima lento, limpo e rico em oxigênio até pelo menos 800°C (1472°F). Isso garante que toda a matéria carbonácea tenha sido queimada antes que a vitrificação comece.

- Se seu foco principal é a integridade estrutural: Evitar um núcleo escuro é fundamental. Um período de queima limpa é a etapa mais importante para produzir peças cerâmicas fortes e estáveis.

- Se seu foco principal é alcançar um núcleo escuro para contraste estético: Queime mais rapidamente através das fases iniciais ou introduza um ciclo de redução no início para prender deliberadamente o carbono e reduzir o ferro dentro do corpo.

Ao entender a química da redução, você transforma o processo de queima de uma provação imprevisível em uma técnica controlável.

Tabela de Resumo:

| Causa do Núcleo Escuro | Efeito na Cerâmica |

|---|---|

| Redução do Óxido de Ferro (Fe₂O₃ → FeO) | Cria cor preta |

| Aprisionamento de Carbono Elementar (Fuligem) | Adiciona pigmentação escura |

| Privação Localizada de Oxigênio no Corpo de Argila | O núcleo escurece antes da superfície |

Domine seu processo de queima de cerâmica com a KINTEK. Um núcleo de queima escuro pode indicar fraqueza estrutural e defeitos no esmalte. Se seu objetivo é prevenir esse problema ou aproveitá-lo para efeito artístico, o controle preciso da atmosfera do seu forno é fundamental. A KINTEK é especializada em fornos e muflas de laboratório de alta qualidade que fornecem o controle de temperatura e atmosfera confiável necessário para resultados perfeitos. Deixe nossos especialistas ajudá-lo a escolher o equipamento certo para seu laboratório ou estúdio. Entre em contato conosco hoje para obter um trabalho cerâmico mais forte e consistente.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Instrumento de peneiramento eletromagnético tridimensional

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com atmosfera controlada de correia de malha

As pessoas também perguntam

- Para que serve um forno de retorta? Controle Preciso da Atmosfera para Endurecimento Superficial

- Quais são os fatores que afetam o processo de tratamento térmico? Temperatura Mestra, Tempo, Resfriamento e Atmosfera

- Como os fornos de alta temperatura com atmosfera controlada estudam a fadiga por oxidação do 316LN? Domine a Sinergia Destrutiva

- Que temperaturas de sinterização podem ser necessárias para o tungstênio em uma atmosfera de hidrogênio puro? Alcance 1600°C para Desempenho Máximo

- O que a atmosfera controlada ajuda a aliviar? Prolongar a Vida Útil do Grão e Eliminar a Deterioração

- Qual é o papel da atmosfera do forno? Domine o Controle Metalúrgico Preciso para o Seu Tratamento Térmico

- O que é o método da atmosfera inerte? Controle Seu Processo e Evite a Oxidação

- Que tipo de refratário é necessário para o revestimento da face quente na zona quente de um forno contínuo de hidrogênio? Garanta Estabilidade a Longo Prazo com Alumina de Alta Pureza