Na Microscopia Eletrônica de Varredura (SEM), um sputter coater é usado para aplicar uma camada ultrafina e eletricamente condutora em amostras não condutoras. Este passo essencial de preparação é o que torna possível adquirir imagens claras e de alta resolução de materiais como cerâmicas, polímeros e espécimes biológicos, que de outra forma produziriam resultados distorcidos e inutilizáveis.

A função principal do revestimento por pulverização catódica é resolver um problema fundamental: o feixe de elétrons usado por um SEM se acumulará na superfície de uma amostra não condutora, causando um efeito de "carregamento" que distorce catastroficamente a imagem. O revestimento condutor fornece um caminho para que essa carga se dissipe para o terra, permitindo uma imagem estável e precisa.

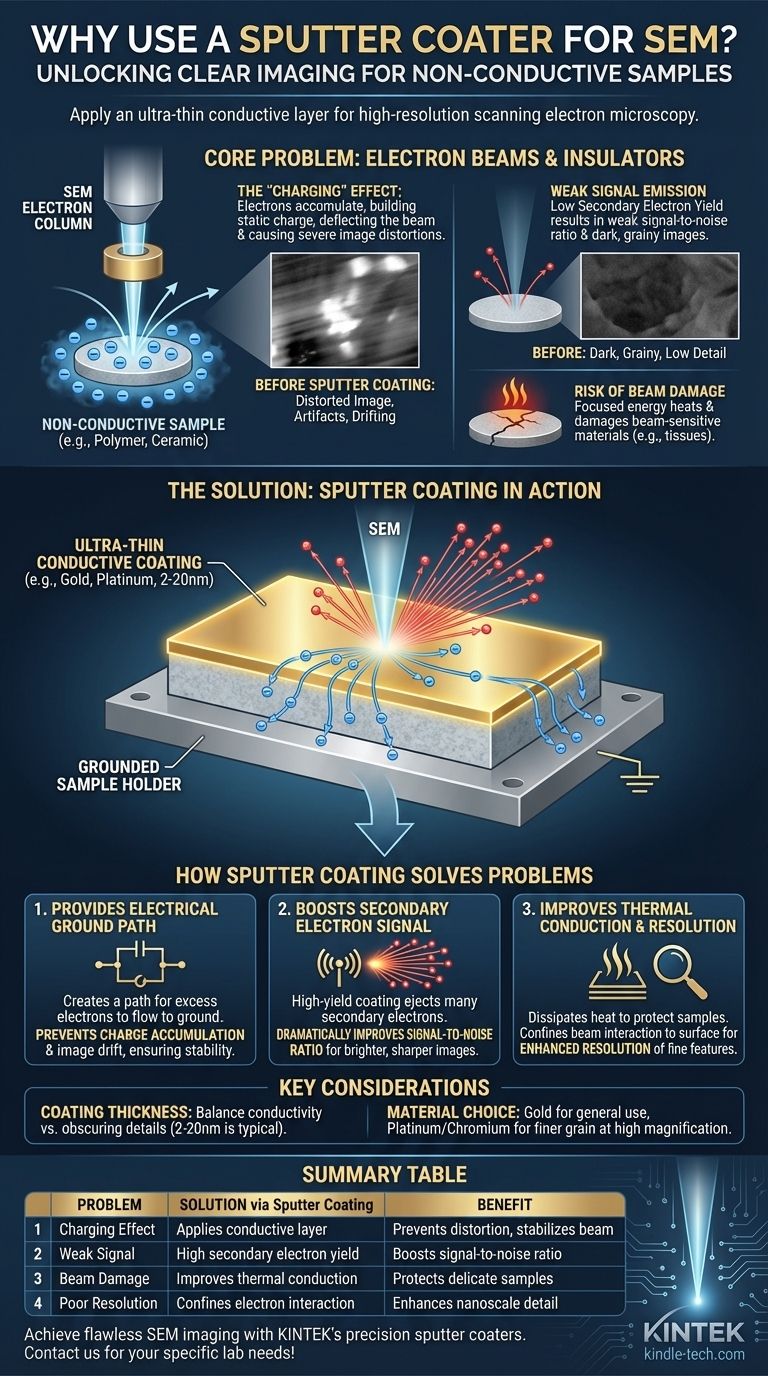

O Problema Central: Feixes de Elétrons e Isolantes

Para entender a necessidade do revestimento por pulverização catódica, você deve primeiro entender como um SEM interage com uma amostra que não pode conduzir eletricidade. Essa interação cria vários problemas críticos de imagem.

O Efeito de "Carregamento"

Quando o feixe de elétrons primário do SEM atinge uma superfície não condutora, esses elétrons não têm para onde ir. Eles se acumulam na amostra, construindo uma carga estática negativa.

Essa carga localizada desvia o feixe de elétrons incidente, causando artefatos graves na imagem. Você frequentemente verá manchas brilhantes, características distorcidas ou uma imagem flutuante, tornando a análise significativa impossível.

Emissão de Sinal Fraco

A imagem em um SEM é gerada principalmente pela detecção de elétrons secundários que são ejetados da superfície da amostra pelo feixe primário.

Muitos materiais não condutores são inerentemente maus emissores desses elétrons secundários. Isso resulta em um sinal fraco e uma baixa relação sinal-ruído, produzindo uma imagem escura, granulada e indistinta.

Risco de Dano por Feixe

A energia focada do feixe de elétrons pode aquecer e danificar amostras delicadas ou "sensíveis ao feixe". Esta é uma preocupação significativa para polímeros, tecidos orgânicos e outros materiais macios, que podem ser alterados ou destruídos pelo próprio microscópio.

Como o Revestimento por Pulverização Catódica Resolve Esses Problemas

A aplicação de um filme metálico fino, tipicamente de apenas 2 a 20 nanômetros de espessura, neutraliza diretamente cada um desses problemas e melhora dramaticamente a qualidade da imagem.

Fornecendo um Caminho de Aterramento Elétrico

O benefício mais importante é que o revestimento condutor – frequentemente ouro, platina ou irídio – cria um caminho para que os elétrons em excesso fluam para longe da área imageada e para o suporte de amostra SEM aterrado.

Isso previne completamente o acúmulo de carga, estabilizando a imagem e eliminando as distorções comuns em amostras não condutoras.

Aumentando o Sinal de Elétrons Secundários

Os metais usados para revestimento por pulverização catódica são escolhidos porque possuem um rendimento de elétrons secundários muito alto. Quando o feixe primário atinge este revestimento, ele ejeta um grande número de elétrons secundários.

Esta enxurrada de novo sinal melhora dramaticamente a relação sinal-ruído. O resultado é uma imagem muito mais brilhante, nítida e detalhada que revela a verdadeira topografia da superfície do espécime subjacente.

Melhorando a Condução Térmica e a Resolução

O revestimento metálico também ajuda a dissipar o calor para longe da área de análise, oferecendo uma camada de proteção para espécimes sensíveis ao feixe.

Além disso, o revestimento reduz a profundidade de penetração do feixe de elétrons primário. Isso confina a interação à região muito próxima da superfície, o que pode melhorar a resolução de características finas da superfície e bordas.

Compreendendo as Compensações

Embora essencial, o processo de revestimento por pulverização catódica não está isento de suas próprias considerações. Alcançar os melhores resultados requer equilibrar fatores concorrentes.

A Espessura do Revestimento é Crítica

A espessura da camada pulverizada é um parâmetro crucial. Uma camada muito fina não será totalmente condutora e falhará em prevenir o carregamento.

Por outro lado, uma camada muito espessa começará a obscurecer os detalhes finos em nanoescala da superfície real da sua amostra. O objetivo é aplicar o filme contínuo mais fino possível que dissipe a carga de forma eficaz.

A Escolha do Material Importa

Diferentes materiais de revestimento são usados para diferentes aplicações. O ouro é uma escolha comum e eficaz para imagens gerais devido à sua alta condutividade e rendimento de elétrons secundários.

No entanto, outros materiais como ouro/paládio, platina ou cromo produzem uma estrutura de grão mais fina no revestimento, o que é frequentemente necessário para atingir as maiores ampliações sem ver a textura do próprio revestimento.

Como Aplicar Isso à Sua Amostra

Sua decisão de usar um sputter coater deve ser baseada na natureza de sua amostra e em seus objetivos de imagem.

- Se sua amostra for não condutora (cerâmica, polímero, vidro, a maioria dos tecidos biológicos): O revestimento por pulverização catódica é quase sempre necessário para evitar o carregamento e adquirir uma imagem utilizável.

- Se sua amostra for sensível ao feixe: O revestimento condutor fornece proteção térmica e elétrica crítica que pode prevenir danos durante a análise.

- Se você precisa da maior resolução de imagem possível: Mesmo em materiais de baixa condutividade, um revestimento fino melhorará significativamente a relação sinal-ruído, revelando detalhes finos da superfície que de outra forma seriam perdidos no ruído.

Em última análise, o revestimento por pulverização catódica é uma técnica fundamental que transforma um SEM de uma ferramenta para materiais condutores em um instrumento universalmente poderoso para explorar o mundo micro e nano-escalar de quase qualquer amostra.

Tabela Resumo:

| Problema | Solução via Revestimento por Pulverização Catódica | Benefício |

|---|---|---|

| Efeito de Carregamento | Aplica camada condutora (ex: Au, Pt) | Previne distorção da imagem, estabiliza o feixe |

| Emissão de Sinal Fraco | Alto rendimento de elétrons secundários do revestimento metálico | Aumenta a relação sinal-ruído para imagens mais nítidas |

| Risco de Dano por Feixe | Melhora a condução térmica | Protege amostras delicadas e sensíveis ao feixe |

| Baixa Resolução | Confina a interação eletrônica à superfície | Melhora a visibilidade de detalhes de características em nanoescala |

Obtenha imagens SEM impecáveis com os sputter coaters de precisão da KINTEK. Seja você trabalhando com cerâmicas, polímeros ou amostras biológicas, nosso equipamento de laboratório garante espessura de revestimento e seleção de material ideais para eliminar o carregamento e maximizar a clareza da imagem. Deixe nossos especialistas ajudá-lo a aprimorar seus resultados de microscopia —entre em contato conosco hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Liofilizador de Vácuo de Laboratório de Bancada

As pessoas também perguntam

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante