Em sua essência, a cerâmica é usada para revestimentos de fornos devido à sua excepcional capacidade de resistir ao calor extremo e evitar sua fuga. Sua estrutura molecular única permite que permaneçam estáveis em temperaturas que derreteriam metais, enquanto sua baixa condutividade térmica atua como um poderoso isolante, garantindo que o forno opere de forma eficiente e segura.

A decisão de usar revestimentos cerâmicos é impulsionada por três objetivos principais: proteger a estrutura do forno contra danos térmicos, minimizar a perda de energia para o ambiente e resistir ao ataque químico do próprio processo. Essa combinação leva diretamente a maior eficiência, melhor controle do processo e uma vida útil operacional mais longa.

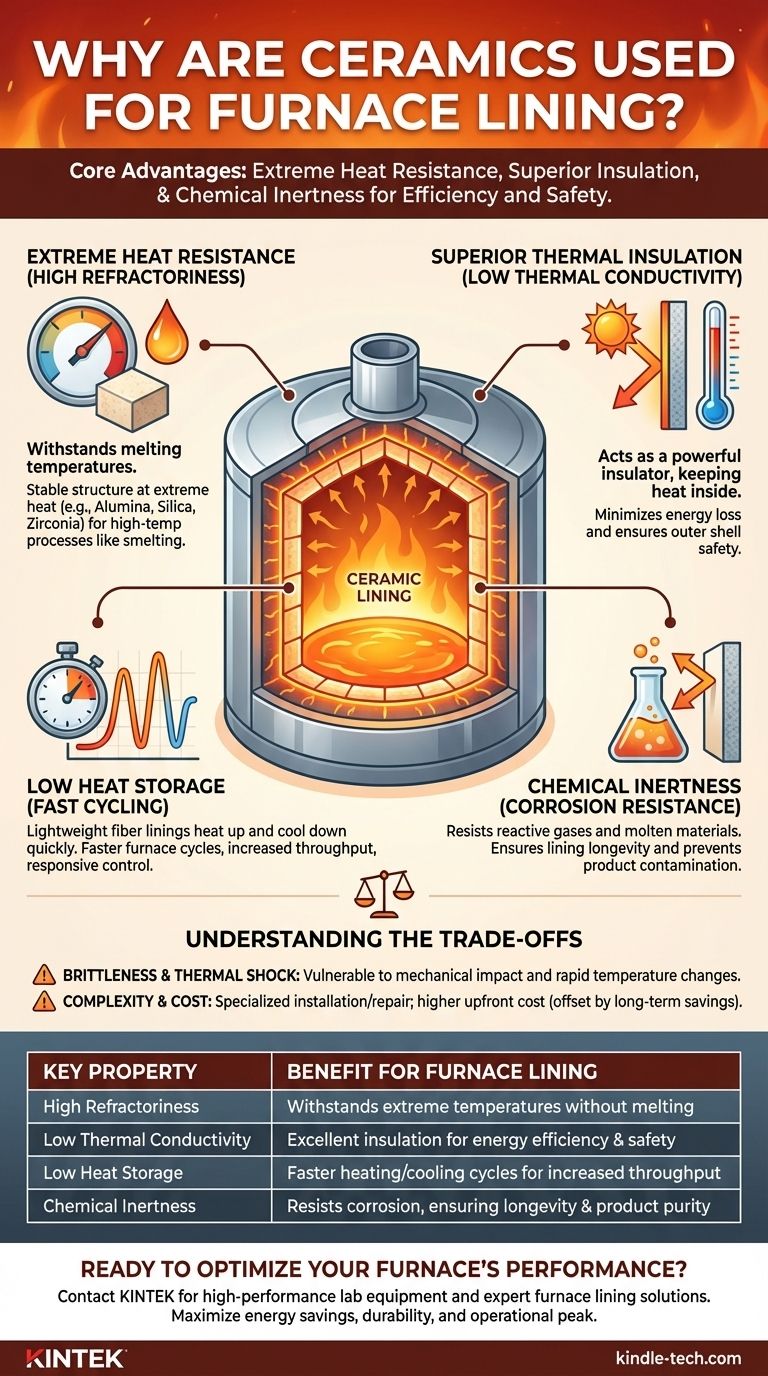

As Propriedades Críticas dos Revestimentos Cerâmicos

Para entender por que a cerâmica é o material de escolha, devemos examinar as propriedades específicas que a tornam unicamente adequada para ambientes de alta temperatura. Essas características trabalham em conjunto para criar uma barreira térmica estável e eficiente.

Resistência Extrema ao Calor (Alta Refratariedade)

A propriedade mais fundamental é a refratariedade—a capacidade de um material de suportar altas temperaturas sem deformar ou derreter.

As cerâmicas, especialmente materiais como alumina, sílica e zircônia, possuem pontos de fusão excepcionalmente altos. Isso permite que os fornos operem nas temperaturas extremas exigidas para processos como fundição de metais, fabricação de vidro e síntese química.

Isolamento Térmico Superior (Baixa Condutividade Térmica)

A condutividade térmica de um material mede a facilidade com que o calor passa por ele. As cerâmicas são excelentes isolantes porque possuem uma condutividade térmica muito baixa.

Isso significa que, em vez de conduzir o calor para a carcaça externa de aço do forno, o revestimento cerâmico mantém a energia térmica contida dentro da zona quente. Este é o principal mecanismo para alcançar a eficiência energética e garantir a segurança do trabalhador.

Baixo Armazenamento de Calor

Os revestimentos cerâmicos modernos, particularmente aqueles feitos de fibra cerâmica, têm o benefício adicional de baixo armazenamento de calor.

Ao contrário dos tijolos refratários densos que absorvem e retêm grandes quantidades de calor, as fibras cerâmicas leves aquecem e esfriam rapidamente. Isso permite ciclos de forno mais rápidos, aumentando a produtividade e proporcionando um controle de temperatura mais responsivo.

Inércia Química

As atmosferas dos fornos podem ser incrivelmente corrosivas, contendo gases reativos ou materiais fundidos que podem degradar o revestimento.

A maioria das cerâmicas é quimicamente inerte, o que significa que não reagem facilmente com outras substâncias. Essa resistência à corrosão química é crítica para garantir a longevidade do revestimento e prevenir a contaminação do produto que está sendo processado.

Compreendendo as Compensações

Embora as cerâmicas ofereçam um desempenho térmico incomparável, é importante reconhecer suas limitações. Nenhum material é perfeito, e a seleção de um revestimento envolve o equilíbrio de prioridades conflitantes.

Fragilidade e Choque Térmico

A principal desvantagem das cerâmicas é sua fragilidade inerente. Ao contrário dos metais, elas podem rachar sob impacto mecânico direto ou sob o estresse de mudanças rápidas de temperatura, um fenômeno conhecido como choque térmico.

Um projeto cuidadoso e a seleção de graus cerâmicos apropriados (por exemplo, fibra versus tijolo denso) são necessários para mitigar esse risco com base na operação específica do forno.

Complexidade de Instalação e Reparo

A instalação e o reparo de revestimentos cerâmicos são uma habilidade especializada. Seja assentando tijolos ou ancorando módulos de fibra, o processo exige precisão para garantir uma vedação térmica completa sem pontos quentes.

Os reparos podem ser, por vezes, mais complexos e demorados em comparação com revestimentos feitos de monolíticos moldáveis, potencialmente levando a um tempo de inatividade maior.

Custo Inicial do Material

As cerâmicas de alto desempenho podem ter um custo inicial de material mais elevado em comparação com refratários de menor grau ou isolamentos tradicionais.

No entanto, esse custo é frequentemente justificado ao longo da vida útil do forno por meio de economias significativas de energia, ciclos de manutenção reduzidos e melhor qualidade do produto, resultando em um custo total de propriedade mais baixo.

Selecionando a Cerâmica Certa para Sua Aplicação

O termo "cerâmica" abrange uma ampla gama de materiais, desde tijolos densos até fibras leves. A escolha ideal depende inteiramente do seu objetivo operacional principal.

- Se o seu foco principal é a máxima eficiência energética: Escolha um revestimento com a menor condutividade térmica possível, como um sistema multicamadas com mantas de fibra cerâmica.

- Se o seu foco principal é a durabilidade contra abrasão: Opte por materiais densos e resistentes ao desgaste, como tijolos refratários de alta alumina ou moldáveis em áreas propensas a impacto.

- Se o seu foco principal é o ciclo rápido do processo: Priorize materiais de baixa densidade com baixo armazenamento de calor, como módulos de fibra cerâmica, para minimizar os tempos de aquecimento e resfriamento.

Em última análise, a escolha do revestimento cerâmico correto é uma decisão estratégica que governa diretamente a eficiência, confiabilidade e custo operacional do seu forno.

Tabela Resumo:

| Propriedade Chave | Benefício para Revestimento de Forno |

|---|---|

| Alta Refratariedade | Suporta temperaturas extremas sem derreter |

| Baixa Condutividade Térmica | Excelente isolamento para eficiência energética e segurança |

| Baixo Armazenamento de Calor | Ciclos de aquecimento/resfriamento mais rápidos para maior produtividade |

| Inércia Química | Resiste à corrosão, garantindo longevidade e pureza do produto |

Pronto para otimizar o desempenho e a eficiência do seu forno? O revestimento cerâmico certo é um investimento estratégico que impacta diretamente seus custos operacionais, qualidade do produto e vida útil do equipamento. Na KINTEK, somos especialistas em fornecer equipamentos e consumíveis de laboratório de alto desempenho, incluindo soluções especializadas para suas necessidades de revestimento de fornos. Nossa equipe pode ajudá-lo a selecionar o material cerâmico ideal — seja para máxima economia de energia, ciclagem rápida ou durabilidade superior — para garantir que seu laboratório opere em seu pico.

Entre em contato com nossos especialistas hoje para uma consulta personalizada e descubra a diferença KINTEK em confiabilidade e desempenho.

Guia Visual

Produtos relacionados

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Parafuso de Cerâmica de Alumina de Alta Qualidade para Engenharia de Cerâmica Fina Avançada com Resistência a Altas Temperaturas e Isolamento

- Peças Cerâmicas Personalizadas de Nitreto de Boro (BN)

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Qual é a diferença entre PPF e revestimento? Armadura vs. Camada Lisa para o seu carro

- Qual é a temperatura máxima para cerâmicas? Encontre o Material Certo para a Sua Aplicação de Alta Temperatura

- Quais são as desvantagens da fibra cerâmica? Principais Riscos de Manuseio e Durabilidade Explicados

- Para que serve o isolamento cerâmico? Domine Soluções de Alta Temperatura para Eficiência Industrial

- Quais materiais isolantes podem tolerar a temperatura máxima? Selecione o Isolador de Alta Temperatura Certo para a Sua Aplicação