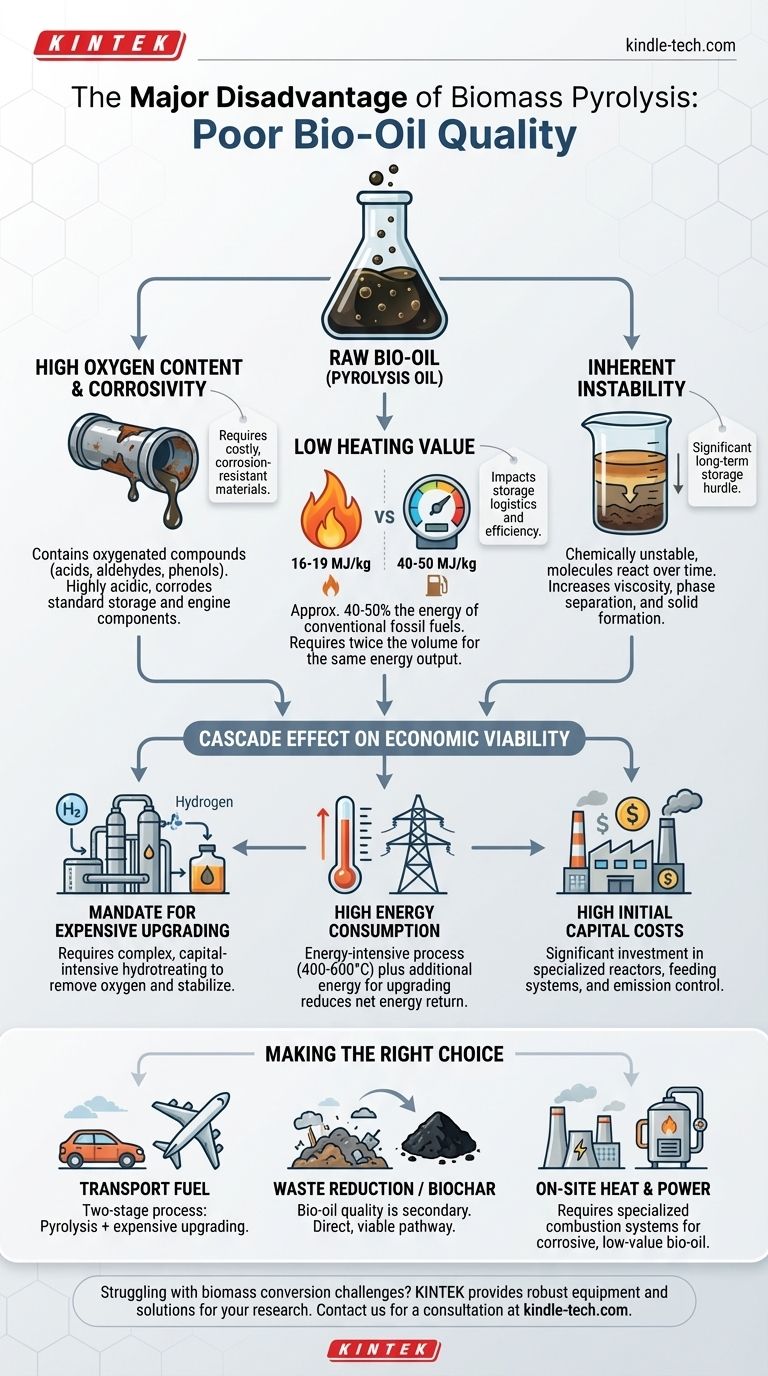

A desvantagem mais importante da pirólise de biomassa é a baixa qualidade do seu principal produto líquido, o bio-óleo. Este óleo é uma mistura complexa e rica em oxigénio, que é altamente corrosiva, instável e tem um baixo poder calorífico, impedindo a sua utilização direta como combustível sem um pós-processamento significativo e dispendioso.

Embora a pirólise enfrente desafios como o elevado consumo de energia e os custos de capital, estes são em grande parte sintomas de um problema mais fundamental: o bio-óleo bruto produzido não é um produto acabado. As suas fracas propriedades químicas exigem um aprimoramento posterior dispendioso, o que compromete a viabilidade económica global do processo.

O Problema Central: Qualidade do Bio-Óleo Não Refinado

O desafio central da pirólise não é o processo em si, mas a natureza do que ele cria. A produção líquida primária, conhecida como bio-óleo ou óleo de pirólise, é fundamentalmente diferente do petróleo bruto convencional e requer um refino substancial.

Alto Conteúdo de Oxigénio e Corrosividade

O bio-óleo contém um grande número de compostos orgânicos oxigenados, como ácidos, aldeídos e fenóis. Este alto teor de oxigénio, por vezes superior a 40%, torna o óleo altamente ácido e corrosivo para tubagens, tanques e componentes de motor padrão.

Isso exige o uso de materiais caros e resistentes à corrosão, como aço inoxidável, para armazenamento e transporte, aumentando o custo total.

Baixo Poder Calorífico

Uma consequência direta do alto teor de oxigénio é um baixo poder calorífico. O bio-óleo geralmente tem um poder calorífico de cerca de 16-19 MJ/kg, o que representa apenas 40-50% do valor dos combustíveis fósseis convencionais.

Isso significa que é necessário aproximadamente o dobro de bio-óleo para gerar a mesma quantidade de energia que se obteria com óleo de aquecimento ou diesel, impactando a logística de armazenamento e a eficiência da combustão.

Instabilidade Inerente

O bio-óleo bruto é quimicamente instável. Com o tempo, as suas moléculas reagem entre si, levando a um aumento da viscosidade (fica mais espesso) e à separação de fases, formando eventualmente gomas e sólidos. Isso torna o armazenamento a longo prazo um obstáculo técnico significativo.

O Efeito em Cascata na Viabilidade Económica

A baixa qualidade do bio-óleo cria um efeito dominó que afeta diretamente a viabilidade financeira de uma fábrica de pirólise. O processo torna-se menos sobre a produção de um combustível final e mais sobre a criação de um intermediário que requer o seu próprio processo industrial dispendioso.

A Necessidade de Aprimoramento Caro

Para ser usado como combustível de transporte, o bio-óleo deve passar por um processo chamado "aprimoramento". Isso geralmente envolve hidrotratamento ou hidrodesoxigenação, que usa hidrogénio a alta pressão e temperatura para remover o oxigénio e estabilizar as moléculas.

Esta etapa de aprimoramento é um processo complexo e intensivo em capital que pode rivalizar com o custo da própria fábrica de pirólise.

Alto Consumo de Energia

O processo de pirólise requer o aquecimento da biomassa a altas temperaturas (tipicamente 400-600°C) na ausência de oxigénio. Atingir e manter essas temperaturas é intensivo em energia.

Quando se adiciona a energia significativa necessária para o subsequente aprimoramento do bio-óleo, o retorno energético líquido de todo o sistema pode tornar-se marginal.

Altos Custos de Capital Iniciais

Uma fábrica de pirólise de biomassa é um investimento significativo. Requer reatores especializados, sistemas de alimentação e equipamentos para manusear os produtos sólidos (biocarvão), líquidos (bio-óleo) e gasosos. Os custos são agravados pela necessidade de uma linha de limpeza de emissões para gerir a qualidade do ar.

Compreendendo as Compensações e Outros Desafios

Embora a qualidade do bio-óleo seja a questão central, outros fatores devem ser considerados ao avaliar a pirólise como tecnologia.

Gestão de Emissões Ambientais

O processo de alta temperatura pode produzir emissões que afetam negativamente a qualidade do ar se não forem devidamente geridas. Uma fábrica bem projetada deve incluir uma extensa linha de limpeza de emissões para capturar poluentes, aumentando os custos de capital e operacionais.

Limitações de Matéria-Prima e Escala

A pirólise não é uma solução universal para todos os tipos de biomassa ou para todos os locais. A eficiência do processo pode variar com base no teor de humidade, tamanho das partículas e composição química da matéria-prima.

Além disso, a logística complexa e os altos custos de capital frequentemente tornam o processo menos rentável para aplicações de pequena escala e descentralizadas.

Fazendo a Escolha Certa para o Seu Objetivo

As "desvantagens" da pirólise dependem muito do seu objetivo final. Compreender o papel da qualidade do bio-óleo é fundamental para determinar se a tecnologia se adapta às suas necessidades.

- Se o seu foco principal é produzir combustível de transporte pronto a usar: Esteja preparado para um processo de duas etapas; a pirólise é apenas o primeiro passo, e deve orçamentar custos significativos de aprimoramento a jusante.

- Se o seu foco principal é a redução do volume de resíduos ou a criação de biocarvão: A qualidade do bio-óleo líquido é uma preocupação secundária, tornando a pirólise um caminho muito mais direto e viável.

- Se o seu foco principal é gerar calor e energia no local: Deve investir em sistemas de combustão especializados projetados para lidar com a natureza corrosiva e o baixo poder calorífico do bio-óleo bruto.

Em última análise, uma avaliação clara dos desafios impostos pela qualidade do bio-óleo é o primeiro passo para alavancar com sucesso a tecnologia de pirólise.

Tabela Resumo:

| Desafio Principal | Impacto |

|---|---|

| Baixa Qualidade do Bio-Óleo | Altamente corrosivo, instável, baixo poder calorífico |

| Altos Custos de Aprimoramento | Requer hidrotratamento dispendioso para ser utilizável |

| Viabilidade Económica | Comprometida pela necessidade de pós-processamento extensivo |

Com dificuldades nos desafios da conversão de biomassa? A KINTEK é especializada no fornecimento de equipamentos de laboratório robustos e consumíveis para o ajudar a analisar, testar e otimizar os seus processos de pirólise. De reatores a ferramentas analíticas, as nossas soluções são projetadas para lidar com aplicações exigentes e melhorar os resultados da sua pesquisa. Deixe os nossos especialistas ajudá-lo a encontrar o equipamento certo para as necessidades do seu laboratório. Contacte-nos hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos