Na fundição, não existe um processo universalmente "melhor", apenas o processo "certo" para uma aplicação específica. A fundição por molde permanente de baixa pressão (LPPC) é um método robusto e de alta qualidade, ideal para muitos componentes estruturais. No entanto, a fundição por molde permanente a vácuo (VPMC) oferece vantagens distintas para peças que exigem a mais alta integridade, designs de parede fina e propriedades mecânicas superiores. A escolha depende inteiramente dos requisitos de desempenho da sua peça e das restrições económicas.

A decisão entre a fundição por baixa pressão e a fundição a vácuo não é uma questão de bom contra mau, mas sim uma escolha estratégica entre precisão e perfeição. A baixa pressão oferece um controlo e qualidade excecionais, enquanto o vácuo acrescenta um nível de pureza do material e fidelidade de detalhes que é inigualável.

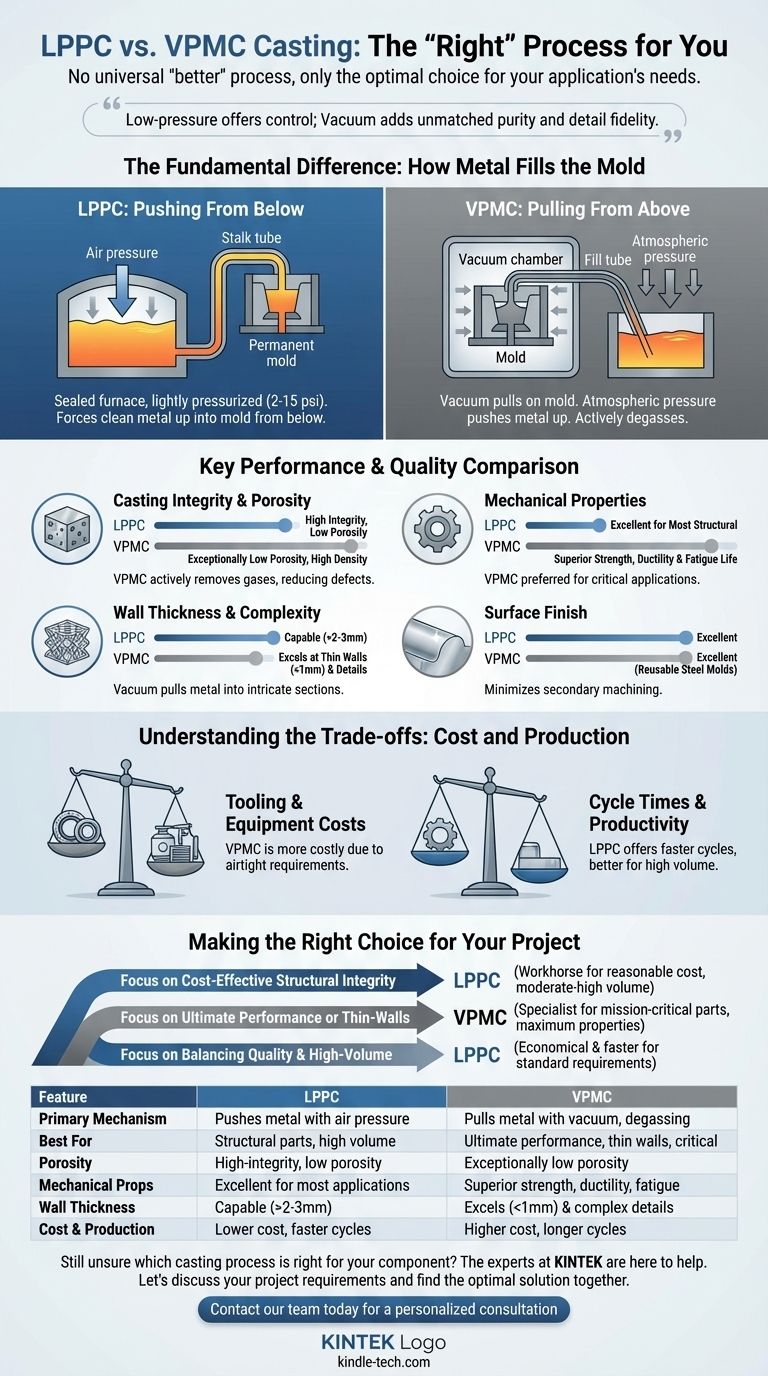

A Diferença Fundamental: Como o Metal Preenche o Molde

Para escolher corretamente, deve primeiro compreender a diferença mecânica fundamental entre estes dois processos. Ambos utilizam pressão para mover o metal fundido para cima num molde permanente de aço ou ferro, um método muito superior à simples vazamento por gravidade. A chave é como eles geram essa pressão.

Molde Permanente de Baixa Pressão (LPPC): Empurrar por Baixo

Na LPPC, o forno de retenção que contém o metal fundido é selado e ligeiramente pressurizado (tipicamente 2-15 psi).

Esta pressão do ar empurra a superfície do metal para baixo, forçando o metal limpo da parte inferior da superfície para cima através de um tubo de haste cerâmica e para a cavidade do molde acima.

A pressão é mantida durante a solidificação, o que ajuda a alimentar a fundição à medida que esta encolhe, reduzindo significativamente a porosidade em comparação com a fundição por gravidade. É um enchimento suave, controlado e altamente repetível.

Molde Permanente a Vácuo (VPMC): Puxar por Cima

Na VPMC, o molde é a estrela do espetáculo. As metades do molde são colocadas numa câmara de vácuo, ou o molde é concebido com vedações para criar um invólucro estanque ao vácuo.

É criado um vácuo na cavidade do molde. Em seguida, todo o conjunto é baixado para que o tubo de enchimento mergulhe num forno aberto e não pressurizado. A pressão atmosférica — o peso do ar na fábrica — empurra então o metal fundido para cima para a cavidade do molde de baixa pressão.

Crucialmente, o vácuo remove ativamente os gases da cavidade do molde e do próprio fluxo de metal fundido, prevenindo o aprisionamento de ar e reduzindo a porosidade gasosa.

Comparação Chave de Desempenho e Qualidade

A diferença na mecânica de enchimento tem consequências diretas na qualidade, desempenho e fabricabilidade da peça final.

Integridade da Fundição e Porosidade

A VPMC detém uma vantagem distinta neste aspeto. O ambiente de vácuo desgaseifica ativamente o alumínio fundido, removendo o hidrogénio dissolvido e outros gases. Isto resulta em fundidos com porosidade excecionalmente baixa e alta densidade.

A LPPC produz peças de alta integridade e baixa porosidade que são excelentes para a maioria das aplicações estruturais. No entanto, não consegue igualar as capacidades de remoção de gás inerentes ao processo a vácuo.

Propriedades Mecânicas

Devido ao seu menor teor de gás e potencial para uma estrutura de grão mais fina e uniforme, a VPMC tipicamente produz peças com propriedades mecânicas superiores. Isto inclui maior resistência à tração, ductilidade e vida útil à fadiga.

Isto torna a VPMC o processo preferido para componentes críticos onde a falha não é uma opção e é necessário o máximo desempenho do material (por exemplo, suportes aeroespaciais, peças de suspensão automóvel de alto desempenho).

Espessura da Parede e Complexidade

A VPMC destaca-se na produção de peças extremamente finas e complexas. O diferencial de pressão criado pelo vácuo puxa ativamente o metal fundido para detalhes intrincados e secções finas que, de outra forma, poderiam solidificar prematuramente noutros processos.

A LPPC é muito capaz com geometrias complexas, mas pode enfrentar limitações com secções de parede abaixo de 2-3 mm, enquanto a VPMC pode frequentemente atingir espessuras de 1 mm ou menos.

Acabamento Superficial

Ambos os processos produzem um excelente acabamento superficial graças à utilização de moldes de aço reutilizáveis. A superfície lisa e não porosa do molde confere um acabamento limpo à fundição, minimizando a necessidade de maquinação secundária.

Compreender as Compensações: Custo e Produção

A sua decisão não é puramente técnica; é também económica. A qualidade superior da VPMC tem um preço.

Custos de Ferramentas e Equipamento

A VPMC é geralmente o processo mais caro. As ferramentas são mais complexas e dispendiosas devido ao requisito absoluto de vedações herméticas à volta das metades do molde e dos pinos de ejeção. O próprio equipamento de vácuo também acrescenta uma despesa de capital significativa.

As ferramentas LPPC são mais simples e menos dispendiosas de construir e manter, tornando-a uma escolha mais económica para uma gama mais vasta de aplicações.

Tempos de Ciclo e Produtividade

A LPPC tem frequentemente tempos de ciclo mais rápidos e maior produtividade. O processo é tipicamente mais simples, mais robusto e mais fácil de automatizar. Selar um forno é menos complexo do que selar um molde móvel para cada colada.

A VPMC pode ter tempos de ciclo mais longos devido aos passos adicionais de criação e verificação da vedação de vácuo antes de cada enchimento. Isto pode torná-la menos adequada para produção de volume muito elevado, a menos que o valor da peça justifique o menor rendimento.

Seleção de Materiais e Ligas

Ambos os processos são versáteis e podem lidar com uma vasta gama de ligas de alumínio. No entanto, o ambiente de alta pureza da VPMC torna-a singularmente adequada para ligas especiais e de alto desempenho onde a minimização do teor de gás e dos óxidos é fundamental para alcançar as propriedades desejadas.

Fazer a Escolha Certa para o Seu Projeto

Avalie os requisitos não negociáveis do seu projeto para tomar uma decisão clara e confiante.

- Se o seu foco principal for a integridade estrutural com boa relação custo-benefício: A LPPC é o processo de trabalho, fornecendo excelentes propriedades mecânicas e baixa porosidade por um custo razoável em volumes moderados a altos.

- Se o seu foco principal for o desempenho máximo ou o design de parede fina: A VPMC é a especialista, justificada para peças de missão crítica onde a resistência máxima, a ductilidade e a fidelidade de detalhes são primordiais.

- Se o seu foco principal for equilibrar qualidade e produção de alto volume: A LPPC é frequentemente a escolha mais económica e rápida para peças que não requerem o auge absoluto da pureza do material.

Ao alinhar os pontos fortes únicos de cada método de fundição com os seus objetivos específicos de engenharia e de negócio, pode garantir que está a selecionar o caminho de fabrico ideal para o seu componente.

Tabela de Resumo:

| Característica | Fundição por Baixa Pressão (LPPC) | Fundição por Molde Permanente a Vácuo (VPMC) |

|---|---|---|

| Mecanismo Principal | Empurra o metal com pressão de ar (2-15 psi) | Puxa o metal com vácuo, desgaseificando a massa fundida |

| Ideal Para | Peças estruturais com boa relação custo-benefício, produção de alto volume | Desempenho máximo, paredes finas (<1mm), aplicações críticas |

| Porosidade e Integridade | Alta integridade, baixa porosidade | Porosidade excecionalmente baixa, densidade superior |

| Propriedades Mecânicas | Excelentes para a maioria das aplicações | Resistência superior, ductilidade e vida útil à fadiga |

| Espessura da Parede | Capaz, pode ter dificuldades abaixo de 2-3mm | Destaca-se em paredes finas (1mm ou menos) e detalhes complexos |

| Custo e Produção | Menor custo de ferramentas/equipamento, tempos de ciclo mais rápidos | Maior custo de ferramentas/equipamento, tempos de ciclo mais longos |

Ainda não tem a certeza de qual processo de fundição é o certo para o seu componente? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e os consumíveis certos para apoiar a sua fundição e as suas necessidades de teste de materiais, garantindo que atinge a qualidade e o desempenho desejados nas suas peças fundidas.

Vamos discutir os requisitos do seu projeto e encontrar a solução ideal em conjunto.

Contacte a nossa equipa hoje mesmo para uma consulta personalizada

Guia Visual

Produtos relacionados

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

As pessoas também perguntam

- Por que o controle preciso de temperatura e pressão é necessário para estojos de cartucho combustíveis? Garanta a Integridade Estrutural

- Quais são as vantagens de usar moldes de grafite de alta resistência na sinterização por prensagem a quente de compósitos à base de Ti6Al4V?

- Quais papéis os moldes de grafite desempenham durante a prensagem a quente a vácuo de ligas de Al-Sc? Garanta Precisão e Pureza

- Qual o papel dos moldes de pressão de alta temperatura na fabricação de SiCp/Al? Melhorando a Densificação e a Uniformidade Térmica

- Qual o papel dos moldes de grafite de alta resistência durante a prensagem a quente a vácuo? Aumenta a precisão em compósitos CuAlMn