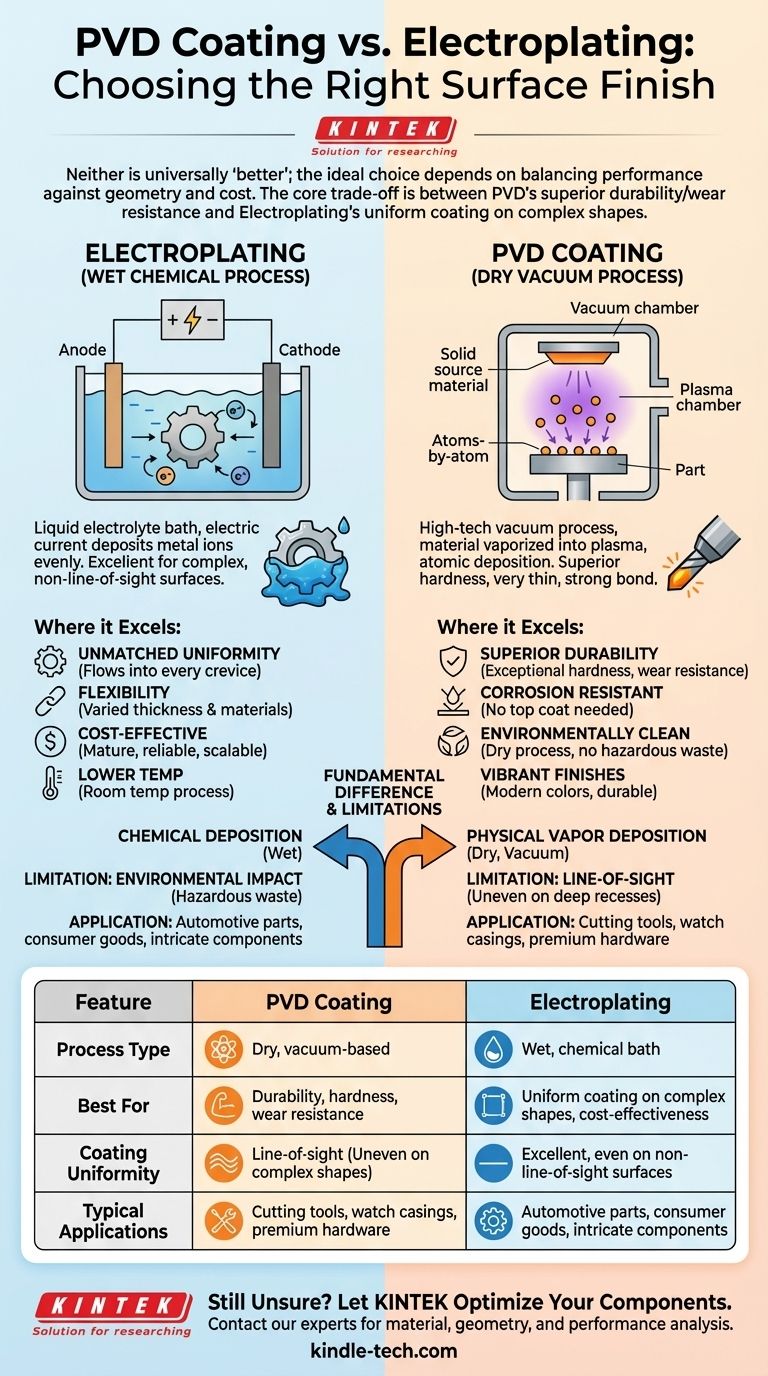

Em resumo, PVD é superior em durabilidade, resistência ao desgaste e dureza, enquanto a eletrodeposição é melhor para obter um revestimento uniforme em formas complexas e é frequentemente mais econômica. Nenhum é universalmente "melhor"; a escolha ideal depende inteiramente dos requisitos específicos da sua aplicação, equilibrando desempenho com geometria e custo.

A decisão central entre PVD e eletrodeposição é uma troca entre desempenho e versatilidade. O PVD fornece um acabamento de superfície fisicamente mais duro e mais resiliente, enquanto a eletrodeposição oferece uma capacidade incomparável de revestir uniformemente superfícies intrincadas e que não estão na linha de visão.

Qual é a Diferença Fundamental?

Para fazer uma escolha informada, você deve primeiro entender que esses dois processos operam com princípios completamente diferentes.

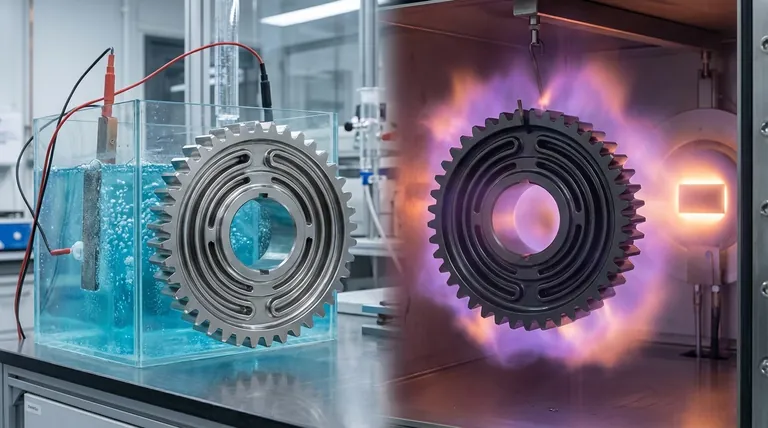

Eletrodeposição: Um Processo Químico "Úmido"

A eletrodeposição usa um banho químico líquido (um eletrólito) e uma corrente elétrica. A peça a ser revestida é submersa no banho, e a corrente faz com que os íons metálicos da solução se depositem uniformemente na superfície da peça.

Pense nisso como um processo altamente controlado onde a eletricidade persuade o metal a se ligar quimicamente à superfície de um objeto.

PVD: Um Processo a Vácuo "Seco"

A Deposição Física de Vapor (PVD) é um processo de vácuo de alta tecnologia. Dentro de uma câmara de vácuo, uma fonte de material sólido (como titânio ou zircônio) é vaporizada em plasma. Esse vapor é então depositado, átomo por átomo, sobre o objeto, formando um revestimento muito fino, duro e fortemente ligado.

Isso é mais parecido com pintura spray em nível atômico, ocorrendo no vácuo para garantir pureza e adesão.

Onde o Revestimento PVD se Destaca: Durabilidade e Desempenho

Para aplicações onde a resistência é a principal preocupação, a tecnologia PVD oferece vantagens significativas.

Dureza Superior e Resistência ao Desgaste

Os revestimentos PVD são excepcionalmente duros, muitas vezes formando camadas cerâmicas ou compósitas no substrato. Isso resulta em um acabamento altamente resistente a arranhões, abrasão e desgaste diário.

É por isso que o PVD é o padrão para ferramentas de corte de alto desempenho, caixas de relógios e ferragens premium.

Excelente Resistência à Corrosão e Manchas

Ao contrário de muitos acabamentos eletrodepositados que requerem uma camada superior transparente para proteção, os revestimentos PVD são inerentemente resistentes à corrosão e ao desbotamento causados pela luz UV, água salgada e produtos químicos comuns. O acabamento que você obtém é o acabamento que dura.

Vantagens Ambientais

O processo PVD é ambientalmente limpo. É um processo seco que não produz os resíduos químicos perigosos frequentemente associados à eletrodeposição tradicional, tornando-o uma escolha mais sustentável.

Onde a Eletrodeposição Mantém Sua Posição: Versatilidade e Custo

Apesar dos benefícios de desempenho do PVD, o processo estabelecido de eletrodeposição continua sendo a escolha superior para muitas aplicações críticas.

Uniformidade de Revestimento Incomparável

Como a eletrodeposição é um processo "úmido", o eletrólito líquido flui para todas as reentrâncias e canais internos de uma peça. Isso garante um revestimento completamente uniforme e consistente, mesmo em geometrias altamente complexas e que não estão na linha de visão.

Flexibilidade em Espessura e Materiais

A eletrodeposição oferece maior controle sobre a espessura final do revestimento, permitindo camadas muito finas a muito espessas, conforme necessário. O processo foi aperfeiçoado para uma vasta gama de metais e ligas, oferecendo uma paleta de materiais mais ampla.

Um Processo Maduro e Econômico

Como uma tecnologia refinada ao longo de um século, a eletrodeposição é confiável, bem compreendida e altamente escalável. Os requisitos de equipamento e energia são frequentemente menores do que os do PVD, tornando-a uma solução mais econômica para muitos componentes.

Entendendo as Trocas e Limitações

A verdadeira especialização vem de entender não apenas os benefícios, mas também as limitações inerentes de cada tecnologia.

O Problema da Linha de Visão com PVD

PVD é um processo de linha de visão. O material vaporizado viaja em linha reta, tornando muito difícil revestir uniformemente reentrâncias profundas, furos internos ou formas tridimensionais complexas sem sistemas de rotação de peças sofisticados e caros.

O Impacto Ambiental da Eletrodeposição

A eletrodeposição tradicional frequentemente usa materiais perigosos que exigem manuseio e descarte cuidadosos e caros. Embora os avanços modernos tenham melhorado o processo, sua pegada ambiental continua sendo uma consideração significativa.

Considerações de Substrato e Temperatura

Os processos PVD operam em temperaturas elevadas (cerca de 500°C). Embora isso seja menor do que outros métodos de deposição de vapor, ainda pode ser alto o suficiente para distorcer ou danificar materiais sensíveis ao calor. A eletrodeposição é tipicamente realizada à temperatura ambiente ou próxima dela.

Fazendo a Escolha Certa para Sua Aplicação

Para escolher corretamente, você deve alinhar o processo com seu objetivo principal.

- Se o seu foco principal é durabilidade e resistência ao desgaste máximos: PVD é a escolha definitiva para produtos como ferramentas, armas de fogo, relógios e acessórios arquitetônicos de alto tráfego.

- Se o seu foco principal é revestir formas complexas uniformemente: A eletrodeposição é superior para peças com canais internos, sulcos profundos ou geometrias intrincadas onde a cobertura total é crítica.

- Se o seu foco principal é a relação custo-benefício para um acabamento comprovado: Para muitas aplicações padrão onde a dureza extrema não é o requisito principal, a eletrodeposição continua sendo a solução mais econômica e confiável.

- Se o seu foco principal é um acabamento decorativo específico: Para cromo profundo clássico ou ouro polido, a eletrodeposição é o padrão. Para cores modernas como *gunmetal*, preto, ouro rosa ou bronze, o PVD oferece um acabamento mais durável e vibrante.

Ao entender a mecânica central de cada processo, você pode selecionar o revestimento que oferece o desempenho, a aparência e o valor precisos que seu projeto exige.

Tabela Resumo:

| Característica | Revestimento PVD | Eletrodeposição |

|---|---|---|

| Tipo de Processo | Seco, baseado em vácuo | Úmido, banho químico |

| Melhor Para | Durabilidade, dureza, resistência ao desgaste | Revestimento uniforme em formas complexas, relação custo-benefício |

| Uniformidade do Revestimento | Linha de visão (pode ser irregular em formas complexas) | Excelente, mesmo em superfícies fora da linha de visão |

| Aplicações Típicas | Ferramentas de corte, caixas de relógios, ferragens premium | Peças automotivas, bens de consumo, componentes intrincados |

Ainda em Dúvida Sobre Qual Revestimento é Certo para o Seu Projeto?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis, incluindo tecnologias de revestimento. Nossos especialistas podem ajudá-lo a analisar seus requisitos específicos de material, geometria e desempenho para determinar a solução ideal — seja um revestimento PVD durável ou um processo versátil de eletrodeposição.

Nós ajudamos você a alcançar:

- Desempenho Aprimorado do Produto: Selecione o revestimento que maximiza a durabilidade e a vida útil.

- Soluções Econômicas: Equilibre as necessidades de desempenho com restrições orçamentárias.

- Expertise Técnica: Aproveite nosso conhecimento profundo em ciência de materiais e aplicações de revestimento.

Vamos otimizar seus componentes juntos. Entre em contato com nossa equipe hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente