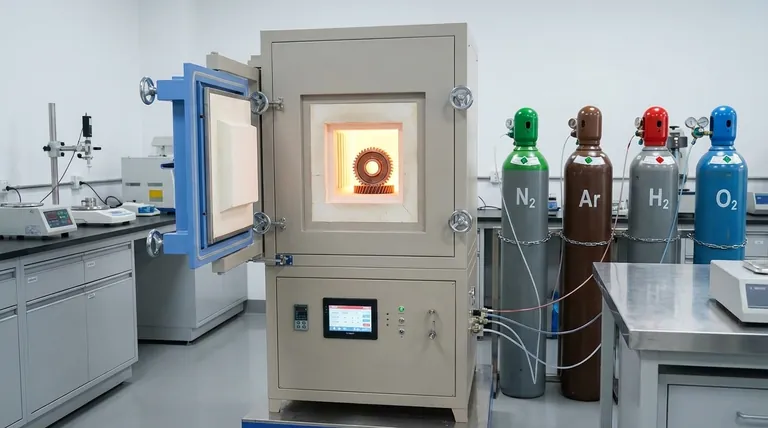

Em sua essência, uma atmosfera controlada utiliza um ambiente de gás específico e projetado para alcançar um resultado desejado durante o tratamento térmico. Os gases mais comuns são nitrogênio, argônio, hidrogênio e, às vezes, oxigênio, que são usados individualmente ou em misturas para deslocar o ar ambiente e controlar as reações químicas que ocorrem na superfície de um material em altas temperaturas.

A escolha fundamental do gás se resume a uma pergunta simples: você está tentando prevenir uma reação química ou causar uma específica? Os gases são selecionados por serem quimicamente inertes para proteger o material ou estrategicamente reativos para modificá-lo.

O Propósito de uma Atmosfera Controlada

O objetivo principal de controlar a atmosfera de um forno é gerenciar reações químicas, principalmente a oxidação. Quando aquecidos na presença de ar, a maioria dos metais reage prontamente com o oxigênio, formando óxidos na superfície.

Prevenindo Reações Indesejadas

Essa oxidação geralmente se manifesta como incrustação, descoloração ou uma alteração nas propriedades da superfície do material, todas indesejáveis.

Ao substituir o ar (que é aproximadamente 78% nitrogênio, 21% oxigênio) por um gás controlado, você pode prevenir essas reações, garantindo que o material saia do forno em um estado limpo, brilhante e inalterado.

Promovendo Reações Desejadas

Por outro lado, alguns processos exigem uma reação específica. Um gás reativo pode ser introduzido para limpar a superfície do material, ligar elementos específicos a ele ou criar uma camada de óxido protetora e controlada.

Gases Comuns e Suas Funções

A seleção de um gás é ditada inteiramente por suas propriedades químicas e sua interação com o material que está sendo processado.

Gases Inertes (Os Protetores)

Gases inertes são não reativos e servem como um "manto" estável para proteger o material do oxigênio e outros contaminantes.

Nitrogênio (N₂) O nitrogênio é o gás transportador mais amplamente utilizado devido à sua relativa inércia e baixo custo. Ele desloca eficazmente o oxigênio, tornando-o ideal para o tratamento térmico de uso geral de muitos metais comuns.

Argônio (Ar) O argônio é um verdadeiro gás nobre, o que significa que é mais inerte que o nitrogênio. É usado para materiais altamente sensíveis ou que podem reagir com o nitrogênio em altas temperaturas, como titânio e certos aços inoxidáveis.

Gases Reativos (Os Modificadores)

Gases reativos são escolhidos para causar intencionalmente uma mudança química na superfície do material.

Hidrogênio (H₂) O hidrogênio é um poderoso agente redutor. Isso significa que ele remove ativamente o oxigênio dos óxidos metálicos que já podem estar na superfície do material. Uma pequena porcentagem de hidrogênio é frequentemente misturada com nitrogênio para produzir um acabamento limpo e brilhante.

Oxigênio (O₂) O oxigênio é usado quando o objetivo é a oxidação controlada. Isso pode ser feito para criar uma camada de óxido protetora específica em um material para passivação ou para obter um acabamento estético particular.

Compreendendo as Compensações

A escolha de uma atmosfera é um equilíbrio entre os requisitos do processo, compatibilidade do material, custo e segurança.

Pureza vs. Custo

O nitrogênio é significativamente menos caro que o argônio. Para a maioria das aplicações envolvendo ligas de aço e cobre, o nitrogênio fornece uma atmosfera protetora suficiente. O custo mais alto do argônio só se justifica ao processar materiais que seriam comprometidos pelo nitrogênio.

Reatividade vs. Segurança

O hidrogênio é altamente eficaz para limpeza e brilho, mas também é inflamável. O uso de hidrogênio, mesmo em pequenas porcentagens misturadas com nitrogênio, requer protocolos de segurança rigorosos, equipamentos especializados e ventilação adequada para mitigar o risco de explosão.

Compatibilidade do Material

O gás deve ser compatível com a peça de trabalho. Por exemplo, usar uma atmosfera à base de nitrogênio para processar titânio pode fazer com que o nitrogênio se ligue ao metal, formando nitretos de titânio e tornando a superfície quebradiça. Este é um cenário onde pagar o preço mais alto pelo argônio é essencial.

Selecionando a Atmosfera Certa para o Seu Processo

Sua escolha de gás deve ser um reflexo direto do seu objetivo final para o material.

- Se seu foco principal é a prevenção de oxidação econômica para metais comuns: Uma atmosfera de nitrogênio puro é quase sempre a escolha correta.

- Se seu foco principal é obter uma superfície brilhante e limpa em metais como aço ou cobre: Uma mistura de nitrogênio-hidrogênio oferece o melhor equilíbrio entre custo e desempenho.

- Se seu foco principal é processar materiais altamente reativos ou exóticos (como titânio ou metais refratários): Uma atmosfera de argônio puro ou argônio-hidrogênio é necessária para prevenir reações indesejadas.

Em última análise, dominar uma atmosfera controlada é sobre direcionar precisamente a química dentro do seu forno para alcançar as propriedades desejadas do material.

Tabela Resumo:

| Gás | Tipo | Função Primária | Usos Comuns |

|---|---|---|---|

| Nitrogênio (N₂) | Inerte | Prevenção de oxidação econômica | Tratamento térmico de uso geral de ligas de aço e cobre |

| Argônio (Ar) | Inerte (Nobre) | Proteção máxima para materiais sensíveis | Processamento de titânio e certos aços inoxidáveis |

| Hidrogênio (H₂) | Reativo | Agente redutor para um acabamento brilhante e limpo | Misturado com nitrogênio para limpeza de superfície |

| Oxigênio (O₂) | Reativo | Oxidação controlada para camadas de superfície específicas | Passivação e acabamento estético |

Pronto para Otimizar Seu Processo de Tratamento Térmico?

Escolher a atmosfera controlada certa é fundamental para alcançar as propriedades desejadas do seu material, desde a prevenção da oxidação até a criação de um acabamento de superfície perfeito. A KINTEK é especializada no fornecimento de equipamentos de laboratório e suporte especializado de que você precisa para dominar a química do seu forno.

Fornecemos gases de alta pureza e sistemas de forno confiáveis, adaptados à sua aplicação específica, seja você trabalhando com ligas comuns ou materiais exóticos. Nossa equipe pode ajudá-lo a equilibrar desempenho, custo e segurança para garantir resultados ótimos.

Entre em contato conosco hoje para discutir suas necessidades de atmosfera controlada e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza