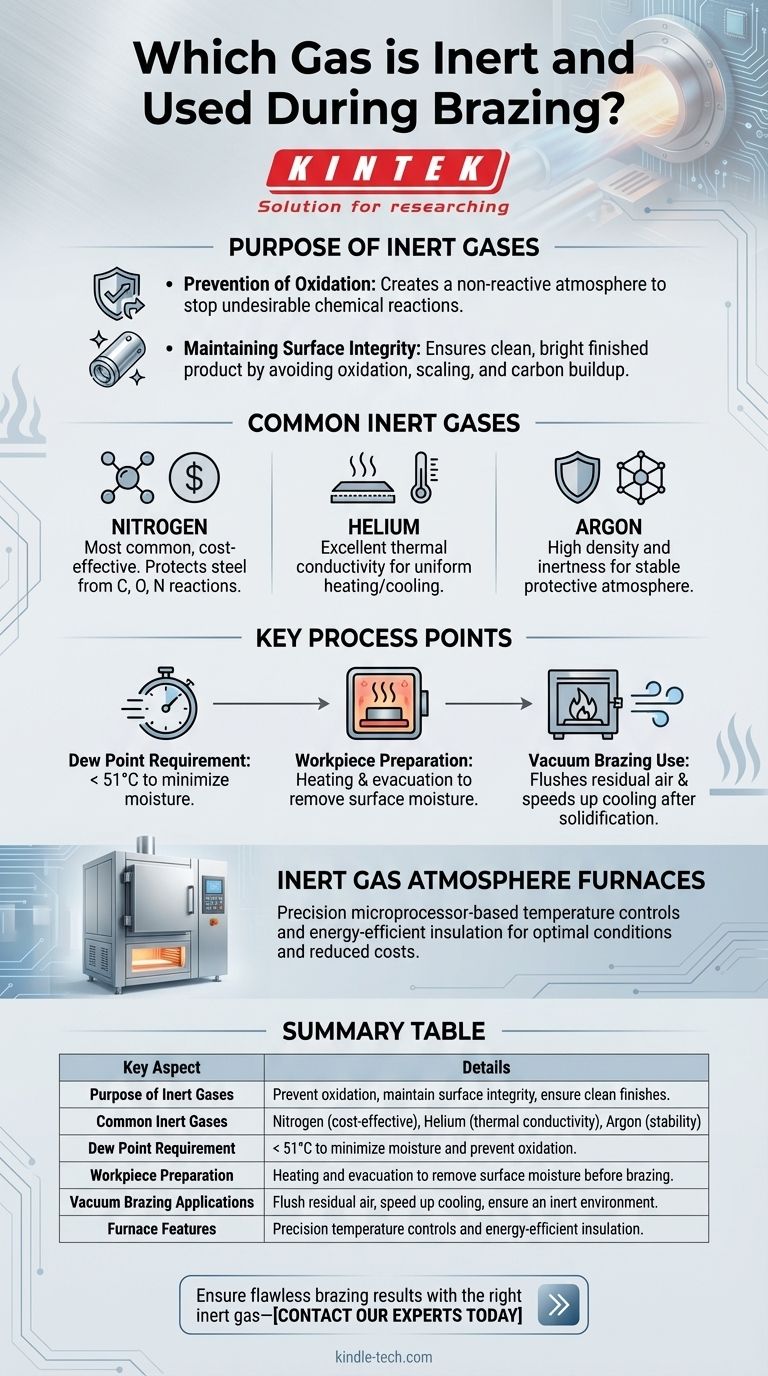

Os gases inertes são cruciais nos processos de brasagem para prevenir a oxidação e outras reações químicas indesejadas que poderiam degradar a qualidade da junta. Gases inertes comumente usados incluem nitrogênio, hélio e argônio. Esses gases criam uma atmosfera protetora que garante um produto acabado limpo e brilhante, eliminando problemas como oxidação, formação de carepa e acúmulo de carbono. O gás inerte deve ter um ponto de orvalho inferior a 51°C, e o aquecimento e a evacuação são frequentemente usados para remover a umidade da superfície da peça de trabalho antes de aplicar o gás inerte. Além disso, os gases inertes podem auxiliar na eliminação do ar residual e acelerar o resfriamento após o processo de brasagem.

Pontos Chave Explicados:

-

Propósito dos Gases Inertes na Brasagem:

- Prevenção de Oxidação: Gases inertes como nitrogênio, hélio e argônio são usados para criar uma atmosfera não reativa que previne a oxidação e outras reações químicas indesejáveis durante a brasagem.

- Manutenção da Integridade da Superfície: Ao evitar a oxidação, esses gases ajudam a manter a integridade e a aparência da peça de trabalho, resultando em um acabamento limpo e brilhante.

-

Gases Inertes Comuns Usados na Brasagem:

- Nitrogênio: O gás inerte mais comumente usado devido à sua disponibilidade e custo-benefício. Ele fornece um ambiente protetor onde carbono, oxigênio e nitrogênio não reagem com o aço.

- Hélio: Frequentemente usado por sua excelente condutividade térmica, que pode auxiliar no aquecimento e resfriamento uniformes da peça de trabalho.

- Argônio: Usado por sua alta densidade e inércia, tornando-o ideal para criar uma atmosfera protetora estável.

-

Requisito de Ponto de Orvalho:

- Ponto de Orvalho Inferior a 51°C: O gás inerte utilizado deve ter um ponto de orvalho inferior a 51°C para garantir que a umidade seja minimizada, o que é crucial para prevenir a oxidação e outros problemas relacionados à umidade.

-

Preparação da Peça de Trabalho:

- Aquecimento e Evacuação: Antes de aplicar o gás inerte, a peça de trabalho é frequentemente aquecida e evacuada para remover quaisquer moléculas de água da superfície. Esta etapa é essencial para garantir que o gás inerte possa criar efetivamente uma atmosfera protetora.

-

Uso de Gás Inerte na Brasagem a Vácuo:

- Eliminação de Ar Residual: Na brasagem a vácuo, gases inertes são usados para eliminar o ar residual dos caminhos capilares da peça a ser brasada. Isso garante que o processo de brasagem ocorra em um ambiente completamente inerte.

- Aceleração do Resfriamento: Gases inertes também podem ser usados para acelerar o processo de resfriamento após a solidificação do material de enchimento, o que pode melhorar a eficiência do processo de brasagem.

-

Fornos com Atmosfera de Gás Inerte:

- Controles de Precisão: Fornos projetados para brasagem com gás inerte frequentemente apresentam controles de temperatura baseados em microprocessador de precisão para garantir condições ótimas para o processo de brasagem.

- Isolamento Energeticamente Eficiente: Esses fornos também são projetados com isolamento energeticamente eficiente para minimizar a perda de calor e reduzir os custos operacionais.

Ao compreender esses pontos-chave, um comprador pode tomar decisões informadas sobre o tipo de gás inerte e equipamento necessários para aplicações específicas de brasagem, garantindo resultados de alta qualidade e operações econômicas.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Propósito dos Gases Inertes | Prevenir oxidação, manter a integridade da superfície e garantir acabamentos limpos. |

| Gases Inertes Comuns | Nitrogênio (custo-benefício), Hélio (condutividade térmica), Argônio (estabilidade). |

| Requisito de Ponto de Orvalho | Inferior a 51°C para minimizar a umidade e prevenir a oxidação. |

| Preparação da Peça de Trabalho | Aquecimento e evacuação para remover a umidade da superfície antes da brasagem. |

| Aplicações de Brasagem a Vácuo | Eliminar ar residual, acelerar o resfriamento e garantir um ambiente inerte. |

| Características do Forno | Controles de temperatura de precisão e isolamento energeticamente eficiente. |

Garanta resultados de brasagem impecáveis com o gás inerte certo—entre em contato com nossos especialistas hoje para soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- Como um forno de atmosfera facilita o pós-tratamento de fibras de carbono niqueladas? Garanta a Ligação Máxima

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2