Em sua essência, o tipo de deposição que depende de um alto vácuo é conhecido como Deposição Física de Vapor (PVD). Esta categoria abrange várias técnicas em que um material sólido ou líquido é vaporizado em uma câmara de vácuo, transportado através desse vácuo e, em seguida, condensado em um substrato para formar um filme fino de alta qualidade. O vácuo não é uma condição incidental; é o facilitador fundamental de todo o processo.

O papel essencial de um alto vácuo na deposição é criar um ambiente ultralimpo. Ao remover praticamente todas as moléculas de ar e água, o vácuo garante que as partículas de revestimento possam viajar de sua fonte para o alvo sem colidir ou reagir com contaminantes, o que é fundamental para criar filmes puros, densos e altamente aderentes.

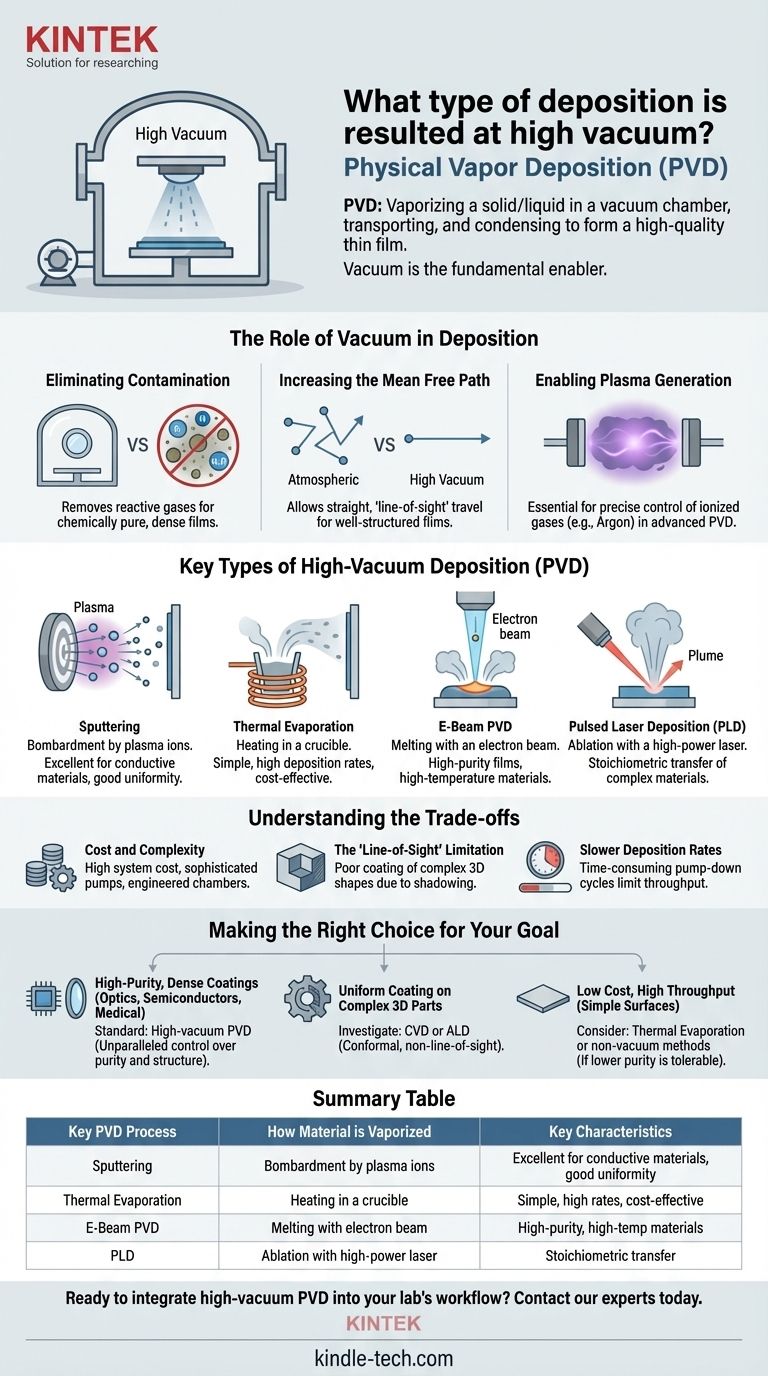

O Papel do Vácuo na Deposição

Compreender por que o vácuo é usado é mais importante do que simplesmente nomear o processo. O vácuo altera fundamentalmente a física do ambiente de deposição, permitindo um nível de controle que é impossível à pressão atmosférica.

Eliminação de Contaminação

O ar atmosférico é preenchido com gases reativos como oxigênio, nitrogênio e vapor de água. Se essas partículas estivessem presentes durante a deposição, elas reagiriam prontamente com o material de revestimento vaporizado.

Isso cria compostos indesejados, como óxidos e nitretos, dentro do filme. Um alto vácuo remove esses contaminantes, garantindo que o filme depositado seja quimicamente puro e possua as propriedades pretendidas.

Aumento do Caminho Livre Médio

Caminho livre médio é a distância média que uma partícula percorre antes de colidir com outra partícula. Na atmosfera, essa distância é incrivelmente curta, medida em nanômetros.

Um alto vácuo aumenta o caminho livre médio para metros, muitas vezes mais longo do que a própria câmara. Isso permite que os átomos de revestimento vaporizados viajem em uma linha reta e ininterrupta da fonte para o substrato. Essa trajetória de "linha de visão" é essencial para criar filmes densos e bem estruturados.

Possibilitando a Geração de Plasma

Muitos processos avançados de PVD, como a pulverização catódica (sputtering), usam um plasma para gerar vapor de revestimento. Um plasma é um estado da matéria em que um gás é energizado até que seus átomos se tornem ionizados.

Esses plasmas de baixa pressão só podem ser criados e mantidos em um ambiente de vácuo. O vácuo permite o controle preciso do gás (tipicamente um gás inerte como Argônio) usado para criar o plasma.

Principais Tipos de Deposição em Alto Vácuo

A Deposição Física de Vapor (PVD) é uma família de processos. Embora todos dependam de um vácuo, eles diferem na forma como vaporizam o material fonte.

Pulverização Catódica (Sputtering)

Na pulverização catódica, um alvo feito do material de revestimento é bombardeado por íons de alta energia de um plasma. Esse bombardeio atua como uma jateamento de areia em escala atômica, ejetando ou "pulverizando" átomos do alvo. Esses átomos então viajam através do vácuo e se depositam no substrato.

Evaporação Térmica

Este é um dos métodos de PVD mais simples. O material fonte é colocado em um cadinho e aquecido no vácuo até que evapore (para líquidos) ou sublime (para sólidos). Esse vapor então viaja pela câmara e se condensa no substrato mais frio, muito parecido com o vapor condensando em um espelho frio.

PVD por Feixe de Elétrons e PLD

Técnicas mais avançadas usam fontes de energia focadas. A PVD por Feixe de Elétrons (E-Beam PVD) usa um feixe de elétrons de alta energia para derreter e evaporar o material fonte. A Deposição por Laser Pulsado (PLD) usa um laser de alta potência para ablar material de um alvo, criando uma pluma de vapor que reveste o substrato.

Compreendendo as Compensações

Embora essencial para alto desempenho, a deposição baseada em vácuo não é uma solução universal. Ela acarreta desafios significativos de engenharia e práticos.

Custo e Complexidade

Sistemas de alto vácuo são caros para construir e operar. Eles exigem uma sequência de bombas (por exemplo, bombas de pré-vácuo mecânicas e bombas turbomoleculares ou criogênicas de alto vácuo), manômetros sofisticados e câmaras precisamente projetadas, tudo o que representa um investimento significativo.

A Limitação da "Linha de Visão"

Como as partículas de revestimento viajam em linha reta, os processos de PVD são ineficazes para revestir formas complexas e tridimensionais. Áreas que não estão na linha de visão direta da fonte receberão pouco ou nenhum revestimento, um fenômeno conhecido como sombreamento.

Taxas de Deposição Mais Lentas

Os ciclos de bombeamento para atingir um alto vácuo podem ser demorados. Combinado com taxas de deposição frequentemente lentas, isso pode limitar a produtividade dos sistemas de PVD, tornando-os menos adequados para certas aplicações de fabricação de alto volume em comparação com processos atmosféricos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente das propriedades exigidas do filme final.

- Se o seu foco principal são revestimentos densos e de alta pureza para óptica, semicondutores ou implantes médicos: PVD de alto vácuo é o padrão porque fornece controle incomparável sobre a pureza e a estrutura do filme.

- Se você precisa revestir peças 3D complexas uniformemente: Você deve investigar processos como Deposição Química de Vapor (CVD) ou Deposição de Camada Atômica (ALD), que não são estritamente de linha de visão e podem produzir revestimentos altamente conformais.

- Se sua prioridade é baixo custo e alta produtividade em superfícies simples: Métodos de PVD mais simples, como evaporação térmica ou técnicas sem vácuo, podem ser mais apropriados, desde que a aplicação possa tolerar menor pureza e densidade do filme.

Em última análise, o uso de alto vácuo é uma escolha de engenharia deliberada para controlar o ambiente de deposição no nível atômico, possibilitando a criação de materiais de filme fino avançados.

Tabela de Resumo:

| Processo PVD Chave | Como o Material é Vaporizado | Características Principais |

|---|---|---|

| Pulverização Catódica (Sputtering) | Bombardeio por íons de plasma | Excelente para materiais condutores, boa uniformidade |

| Evaporação Térmica | Aquecimento em um cadinho | Simples, altas taxas de deposição, custo-benefício |

| PVD por Feixe de Elétrons | Fusão com um feixe de elétrons | Filmes de alta pureza, materiais de alta temperatura |

| Deposição por Laser Pulsado (PLD) | Ablação com um laser de alta potência | Transferência estequiométrica de materiais complexos |

Pronto para integrar PVD de alto vácuo no fluxo de trabalho do seu laboratório?

Na KINTEK, nos especializamos em fornecer equipamentos de laboratório de última geração, incluindo sistemas de PVD, para atender às necessidades precisas dos laboratórios de pesquisa e desenvolvimento. Nossa experiência garante que você obtenha a solução certa para criar filmes finos puros e de alto desempenho para aplicações em semicondutores, óptica e dispositivos médicos.

Vamos discutir os requisitos do seu projeto e como nosso equipamento pode acelerar sua inovação.

Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- O que é deposição por evaporação térmica para filmes finos? Um Guia para Revestimento Simples e Econômico

- É possível evaporar prata? Domine o Processo PVD para Revestimentos de Alto Desempenho

- O que é o método de deposição física de vapor por feixe de elétrons? Uma Técnica de Revestimento de Alta Pureza para Aplicações Exigentes

- Qual é a técnica de evaporação para nanopartículas? Um guia para síntese de alta pureza

- Por que a evaporação é mais rápida no vácuo? Obtenha Controle Preciso de Processos em Baixa Temperatura

- Por que a evaporação por feixe de elétrons (e-beam) foi desenvolvida para o processamento de filmes finos? Desbloqueie Filmes de Alta Pureza para Aplicações Avançadas

- Qual é o propósito de um evaporador? O Componente Chave Que Cria o Resfriamento

- A deposição é o mesmo que a evaporação? Desvendando a Hierarquia da Tecnologia de Filmes Finos