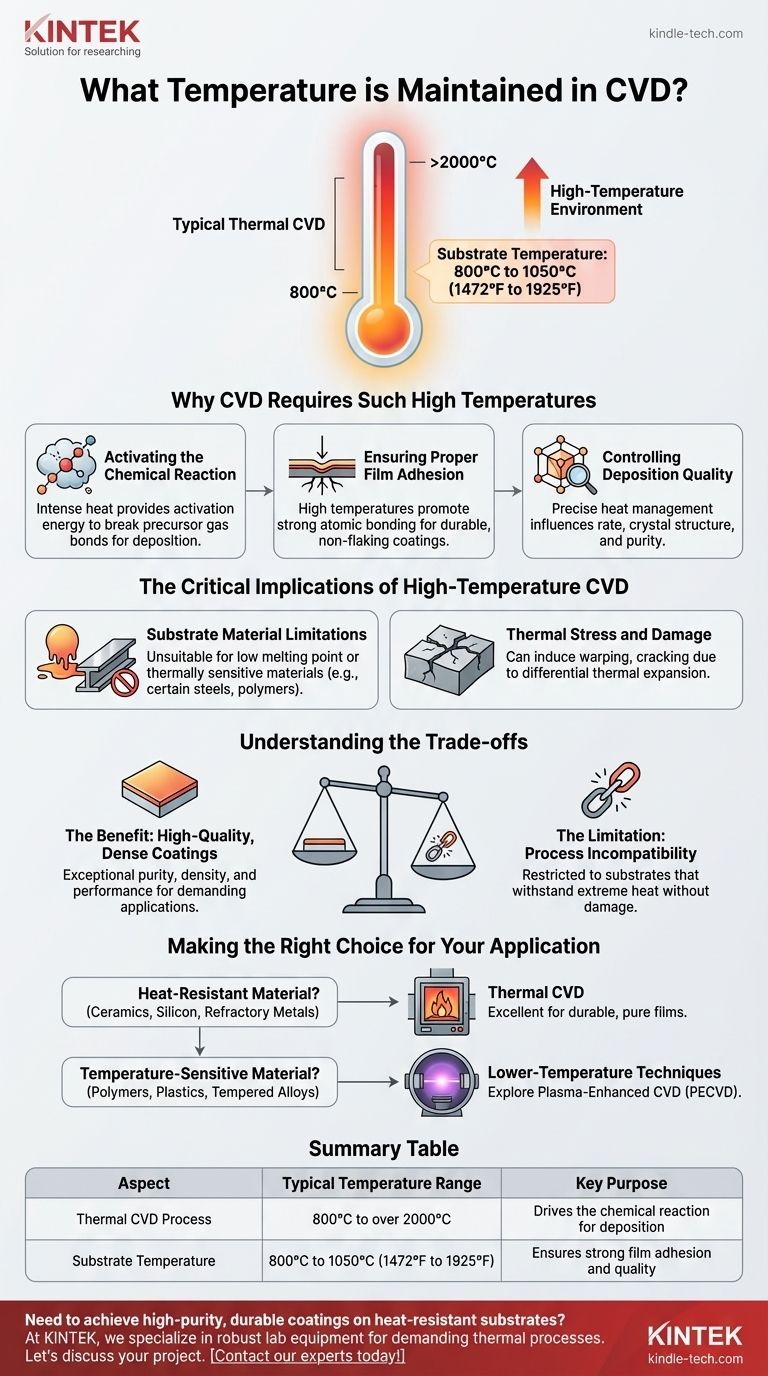

Na Deposição Química de Vapor (CVD), o processo é definido pelo seu ambiente de alta temperatura. A CVD térmica típica opera em uma faixa de 800°C a mais de 2000°C, com o substrato sendo revestido frequentemente atingindo temperaturas entre 800°C e 1051,6°C (1472°F a 1925°F).

A temperatura extremamente alta na CVD não é um subproduto incidental; é a fonte de energia fundamental necessária para impulsionar as reações químicas que formam o revestimento. Este requisito é também a principal limitação do processo, restringindo seu uso a substratos que podem suportar calor intenso.

Por Que a CVD Requer Temperaturas Tão Elevadas

Compreender o papel do calor é crucial para entender todo o processo de CVD. A temperatura é uma variável cuidadosamente controlada que influencia diretamente o resultado.

Ativação da Reação Química

O cerne da CVD envolve a introdução de gases precursores em uma câmara. O calor intenso fornece a energia de ativação necessária para quebrar as ligações químicas dentro desses gases.

Essa decomposição permite que os elementos desejados sejam liberados e, em seguida, depositados na superfície do substrato como um filme fino sólido.

Garantindo a Adesão Adequada do Filme

Altas temperaturas do substrato promovem fortes ligações atômicas entre o material de revestimento e o próprio substrato.

Isso resulta em um filme com excelente adesão, o que é fundamental para criar revestimentos duráveis e confiáveis que não descascarão ou se soltarão.

Controle da Qualidade da Deposição

A temperatura é um dos parâmetros mais críticos para controlar as propriedades finais do filme.

Ao gerenciar precisamente o calor, os engenheiros podem influenciar a taxa de deposição, a estrutura cristalina e a pureza do revestimento resultante.

As Implicações Críticas da CVD de Alta Temperatura

A dependência de calor extremo cria restrições e desafios significativos que devem ser considerados antes de selecionar a CVD para uma aplicação.

Limitações do Material do Substrato

A consequência mais significativa é a gama limitada de materiais que podem ser revestidos. O processo é inadequado para qualquer material com baixo ponto de fusão ou que seja sensível a mudanças térmicas.

Por exemplo, como a temperatura do processo frequentemente excede a temperatura de têmpera do aço, ela pode alterar as propriedades mecânicas de certas ligas de aço, tornando-as substratos inadequados.

Estresse Térmico e Danos

Expor um substrato a temperaturas tão elevadas pode induzir estresse térmico. Isso pode levar a empenamento, rachaduras ou outras formas de dano, especialmente se o substrato e o revestimento tiverem coeficientes de expansão térmica diferentes.

Compreendendo as Compensações (Trade-offs)

A decisão de usar a CVD envolve uma clara compensação entre a qualidade do resultado e as exigências do processo.

O Benefício: Revestimentos Densos e de Alta Qualidade

A principal razão para aceitar os desafios da CVD de alta temperatura é a qualidade excepcional dos filmes que ela produz.

Esses revestimentos são tipicamente muito densos, puros e uniformes, oferecendo desempenho superior em aplicações exigentes como fabricação de semicondutores e ferramentas resistentes ao desgaste.

A Limitação: Incompatibilidade de Processo

A principal compensação é que essa qualidade tem o custo da compatibilidade. Você só pode aplicar esses revestimentos superiores a substratos que possam sobreviver ao ambiente de processamento extremo sem serem danificados.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha depende inteiramente do material que você precisa revestir.

- Se seu foco principal for revestir um material resistente ao calor (ex: cerâmicas, silício, metais refratários): A CVD térmica é uma excelente escolha para produzir filmes altamente duráveis, puros e com forte adesão.

- Se seu foco principal for revestir um material sensível à temperatura (ex: polímeros, plásticos, ligas temperadas): Você deve explorar técnicas de deposição a temperaturas mais baixas, como a CVD Assistida por Plasma (PECVD).

Em última análise, a alta temperatura da CVD é tanto sua maior força quanto sua restrição mais significativa.

Tabela de Resumo:

| Aspecto | Faixa de Temperatura Típica | Propósito Principal |

|---|---|---|

| Processo CVD Térmica | 800°C a mais de 2000°C | Impulsiona a reação química para deposição |

| Temperatura do Substrato | 800°C a 1050°C (1472°F a 1925°F) | Garante forte adesão e qualidade do filme |

Precisa obter revestimentos duráveis e de alta pureza em substratos resistentes ao calor? O controle preciso da temperatura exigido para uma CVD bem-sucedida é fundamental. Na KINTEK, somos especializados em fornecer equipamentos de laboratório robustos e soluções especializadas para processos térmicos exigentes. Se você está trabalhando com semicondutores, cerâmicas ou metais refratários, nossos sistemas são projetados para confiabilidade e desempenho. Vamos discutir os requisitos do seu projeto e encontrar a solução perfeita para as necessidades do seu laboratório. Entre em contato com nossos especialistas hoje mesmo!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos