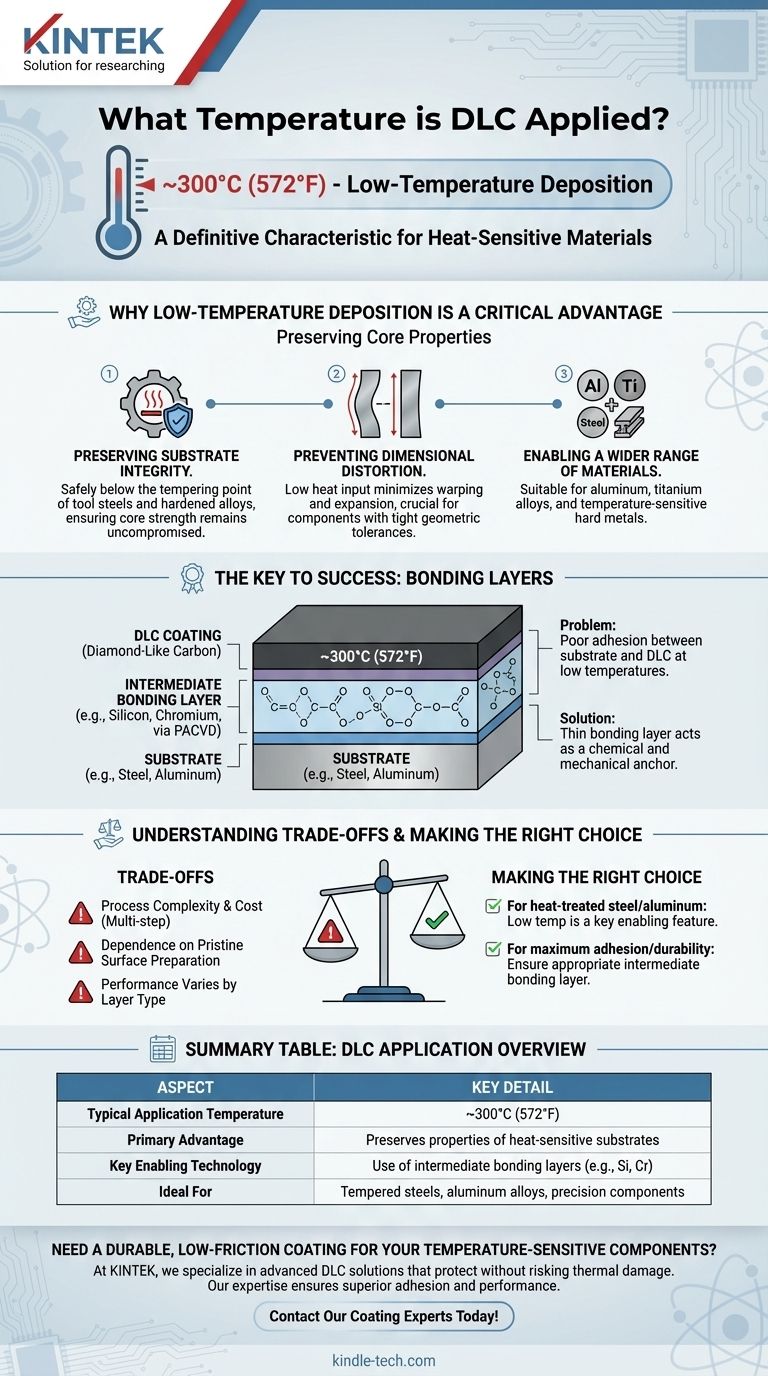

Na prática, os revestimentos de Carbono Tipo Diamante (DLC) são tipicamente aplicados a temperaturas relativamente baixas, geralmente em torno de 300°C (572°F). Esta baixa temperatura de deposição é uma característica definidora de muitos processos DLC, especialmente quando comparados a outros revestimentos duros que exigem muito mais calor.

O ponto crucial não é apenas a temperatura em si, mas o que ela possibilita. A baixa temperatura de aplicação do DLC permite o revestimento de materiais sensíveis ao calor, como aços temperados ou ligas de alumínio, sem danificar suas propriedades estruturais subjacentes.

Por que a Deposição em Baixa Temperatura é uma Vantagem Crítica

A capacidade de aplicar um revestimento duro e resistente ao desgaste em baixas temperaturas resolve um problema fundamental de engenharia. Muitos componentes de alto desempenho dependem de tratamentos térmicos precisos para atingir a resistência e dureza desejadas.

Preservando a Integridade do Substrato

Aplicar um revestimento a uma temperatura superior ao ponto de têmpera do material arruinaria suas propriedades. Um processo a ~300°C está seguramente abaixo da temperatura de têmpera da maioria dos aços-ferramenta e outras ligas endurecidas, garantindo que a resistência central do componente não seja comprometida.

Prevenindo a Distorção Dimensional

O calor elevado pode fazer com que as peças empenem, expandam ou distorçam. Para componentes com tolerâncias geométricas apertadas, mesmo pequenas alterações são inaceitáveis. A baixa entrada de calor do processo DLC minimiza esse risco, preservando as dimensões finais da peça.

Possibilitando uma Gama Mais Ampla de Materiais

Como o processo não é termicamente agressivo, o DLC pode ser aplicado com sucesso a materiais que não suportam métodos de revestimento de alta temperatura. Isso inclui alumínio, ligas de titânio e até alguns metais duros sensíveis à temperatura.

A Chave para o Sucesso em Baixa Temperatura: Camadas de Ligação

Alcançar forte adesão em baixas temperaturas é um desafio técnico significativo. Isso é superado através do uso estratégico de camadas intermediárias que atuam como uma ponte entre o substrato e o filme DLC final.

O Desafio da Adesão

Sem calor suficiente, os átomos são menos móveis, tornando difícil formar uma conexão forte, densa e bem ligada diretamente entre o substrato (como o aço) e o filme de carbono. Uma aplicação direta poderia resultar em um revestimento que facilmente descama ou se solta sob estresse.

Como Funcionam as Camadas Intermediárias

Para resolver isso, uma fina camada de ligação é frequentemente depositada primeiro usando um processo como a Deposição Química a Vapor Assistida por Plasma (PACVD). Materiais como silício ou cromo são comumente usados para essa finalidade. Esta camada funciona como um primer sofisticado, criando uma forte âncora química e mecânica para o revestimento DLC subsequente.

Compreendendo as Desvantagens

Embora altamente vantajoso, o uso de intercamadas para alcançar adesão em baixa temperatura introduz certas considerações que são importantes para qualquer avaliação técnica.

Complexidade e Custo do Processo

A adição de uma camada de ligação significa que o processo de revestimento é um procedimento de várias etapas. Isso pode aumentar a complexidade geral, o tempo e o custo em comparação com uma deposição teórica de camada única.

Dependência da Preparação da Superfície

O sucesso de qualquer revestimento, especialmente um multicamadas, depende criticamente de uma preparação de superfície impecável. Qualquer contaminação no substrato pode comprometer a camada de ligação, levando à falha de todo o sistema de revestimento.

O Desempenho Varia Conforme o Tipo de Camada

A camada intermediária específica utilizada (por exemplo, silício, cromo, carboneto de tungstênio) pode influenciar as propriedades finais do sistema de revestimento, como seu estresse interno, coeficiente de atrito e durabilidade geral. A escolha é adaptada ao substrato e às demandas da aplicação.

Fazendo a Escolha Certa para Sua Aplicação

Seus objetivos de material e desempenho determinarão a importância da temperatura de aplicação do DLC.

- Se seu foco principal é revestir aço tratado termicamente ou alumínio: A baixa temperatura do DLC é uma característica-chave, tornando-o uma escolha ideal para adicionar desempenho à superfície sem danificar a peça.

- Se seu foco principal é máxima adesão e durabilidade: Certifique-se de que seu fornecedor de revestimentos utilize uma camada de ligação intermediária apropriada, projetada para seu material de substrato específico.

Ao compreender a relação entre temperatura, adesão e o substrato, você pode alavancar a tecnologia DLC para alcançar desempenho superior sem compromisso.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Temperatura Típica de Aplicação | ~300°C (572°F) |

| Vantagem Principal | Preserva as propriedades de substratos sensíveis ao calor |

| Tecnologia Habilitadora Chave | Uso de camadas de ligação intermediárias (por exemplo, silício, cromo) |

| Ideal Para | Aços temperados, ligas de alumínio e componentes de precisão |

Precisa de um revestimento durável e de baixo atrito para seus componentes sensíveis à temperatura?

Na KINTEK, somos especialistas em soluções avançadas de revestimento DLC que protegem seus equipamentos de laboratório e peças de precisão sem o risco de danos térmicos. Nossa experiência em processos de Deposição Química a Vapor Assistida por Plasma (PACVD) de baixa temperatura garante adesão e desempenho superiores para materiais como alumínio e aços temperados.

Deixe-nos aumentar a resistência ao desgaste e a vida útil de seus componentes críticos.

Entre em contato com nossos especialistas em revestimentos hoje para discutir sua aplicação específica e receber uma solução personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Materiais de Diamante Dopado com Boro CVD Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura