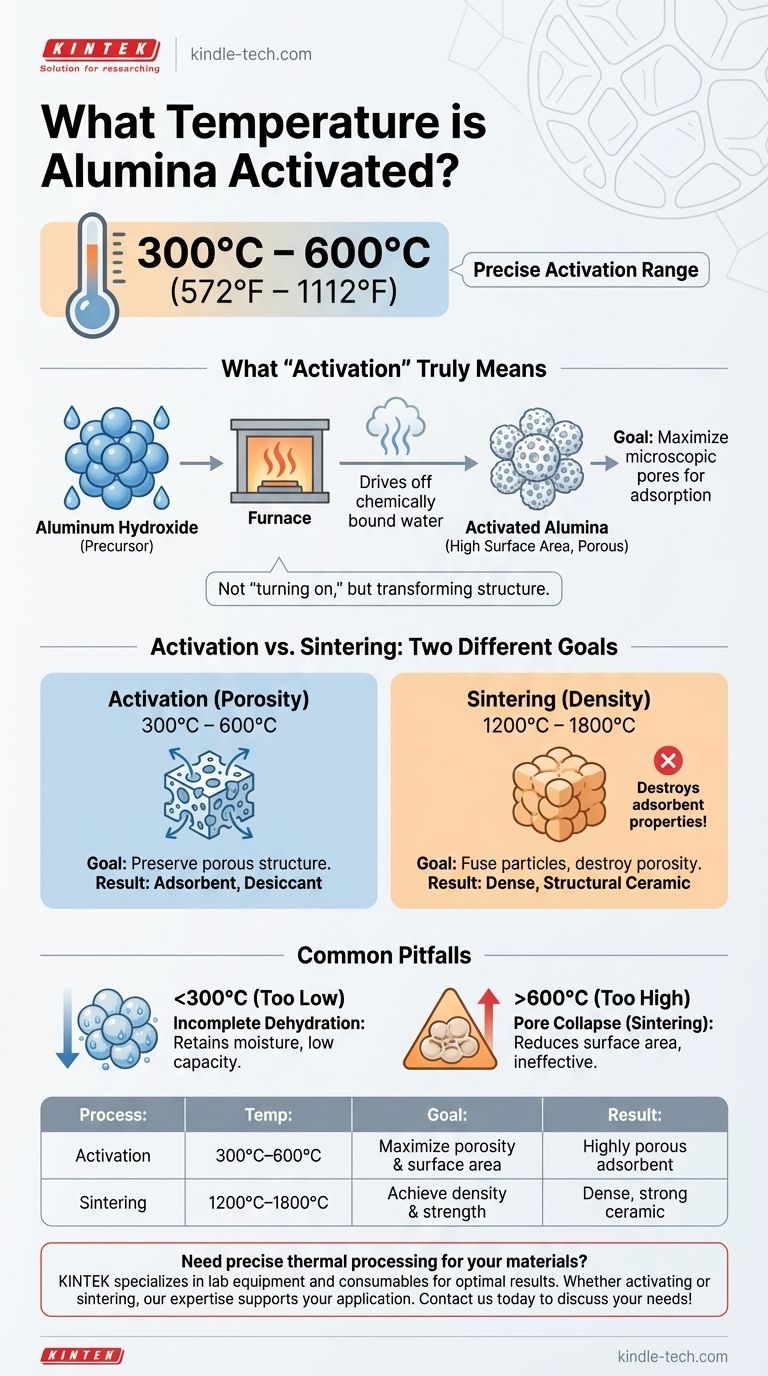

Para ser preciso, a alumina é tipicamente ativada aquecendo-a a temperaturas entre 300°C e 600°C (572°F e 1112°F). Este processo térmico específico é projetado para criar um material altamente poroso com uma vasta área de superfície interna, tornando-o um excelente adsorvente ou suporte de catalisador.

O conceito crítico a ser compreendido é que "temperatura de ativação" e "temperatura máxima de uso" referem-se a dois processos totalmente diferentes com objetivos opostos. A ativação cria porosidade em temperaturas mais baixas, enquanto a sinterização em alta temperatura cria cerâmicas densas e estruturais.

O que "Ativação" Realmente Significa para a Alumina

O termo "ativação" pode ser enganoso. Não significa ligar a alumina. Refere-se a uma etapa específica de fabricação que transforma o hidróxido de alumínio em uma forma de óxido de alumínio com propriedades únicas.

O Objetivo: Maximizar a Área de Superfície

O único propósito da ativação é criar um material com um número enorme de poros microscópicos. Esta rede de poros é o que confere à alumina ativada a sua capacidade de reter humidade e outras substâncias.

O Mecanismo: Eliminar a Água

O processo começa com um material precursor, tipicamente hidróxido de alumínio. O aquecimento dentro da faixa de ativação elimina as moléculas de água quimicamente ligadas.

Esta remoção de água deixa para trás uma estrutura rígida e altamente porosa, transformando o material nos conhecidos grânulos brancos de alumina ativada usados como dessecante.

Ativação vs. Sinterização: Dois Objetivos Diferentes

A confusão surge frequentemente ao comparar a temperatura de ativação com as temperaturas muito mais altas que a alumina pode suportar noutras aplicações. Estes são tratamentos térmicos fundamentalmente diferentes.

Temperatura de Ativação (300°C – 600°C)

Esta faixa de temperatura relativamente baixa é um equilíbrio cuidadosamente controlado. É quente o suficiente para remover a água e formar a rede de poros, mas fria o suficiente para evitar que essa rede colapse.

O objetivo é preservar a estrutura porosa e maximizar a área de superfície interna para adsorção.

Temperatura de Sinterização/Uso (1200°C – 1800°C)

As temperaturas extremamente altas mencionadas para tubos de alumina estão relacionadas a um processo chamado sinterização. Nessas temperaturas, as partículas individuais de alumina se fundem.

Este processo destrói a porosidade para criar uma cerâmica densa, mecanicamente forte e quimicamente resistente. Aquecer a alumina ativada a essa faixa anularia completamente as suas propriedades adsorventes.

Armadilhas Comuns a Evitar

Controlar a temperatura é o fator mais importante na produção de alumina ativada eficaz. Desviar-se da faixa ideal tem consequências significativas.

Aquecimento Demasiado Baixo (Abaixo de 300°C)

Se a temperatura for muito baixa, o processo de desidratação será incompleto. O material resultante reterá humidade, levando a uma capacidade de adsorção significativamente menor e a um desempenho deficiente.

Aquecimento Demasiado Alto (Acima de 600°C)

Exceder a faixa de ativação faz com que a estrutura de poros comece a colapsar e a fundir-se, um processo conhecido como sinterização. Isso reduz permanentemente a área de superfície e destrói a capacidade do material de atuar como um adsorvente eficaz.

Fazendo a Escolha Certa para o Seu Objetivo

O tratamento térmico correto para a alumina depende inteiramente da sua aplicação final.

- Se o seu foco principal é criar um dessecante, adsorvente ou suporte de catalisador: Você deve aquecer o material dentro da faixa de ativação precisa de 300°C a 600°C para maximizar sua porosidade.

- Se o seu foco principal é criar um componente cerâmico forte, não poroso e de alta temperatura: Você deve usar uma temperatura de sinterização muito mais alta (tipicamente acima de 1200°C) para atingir a densidade total.

Compreender a distinção entre ativar para porosidade e sinterizar para resistência é a chave para usar com sucesso a alumina em qualquer aplicação.

Tabela de Resumo:

| Processo | Faixa de Temperatura | Objetivo Principal | Propriedade do Material Resultante |

|---|---|---|---|

| Ativação | 300°C – 600°C (572°F – 1112°F) | Maximizar a porosidade e a área de superfície | Adsorvente altamente poroso (ex: dessecante) |

| Sinterização | 1200°C – 1800°C (2192°F – 3272°F) | Atingir densidade e resistência | Cerâmica densa e forte (ex: material de laboratório) |

Precisa de processamento térmico preciso para os seus materiais? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as soluções de aquecimento exatas que o seu laboratório necessita. Quer esteja a ativar adsorventes ou a sinterizar cerâmicas avançadas, a nossa experiência garante que alcança resultados ótimos. Contacte-nos hoje para discutir como podemos apoiar as suas necessidades específicas de aplicação!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Crisol de Alúmina Avançado de Cerâmica Fina Al2O3 com Tampa Crisol Cilíndrico de Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Crisol Cerâmico Avançado de Alumina Fina de Engenharia Al2O3 para Forno de Mufla de Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

As pessoas também perguntam

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Como funciona um forno tubular? Domine o Controle Térmico e Atmosférico Preciso

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Como são chamados os tubos em um forno? Compreendendo o Papel do Tubo de Trabalho

- Quais são as vantagens de um forno tubular? Obtenha Uniformidade e Controle de Temperatura Superiores