Em sua essência, um filme fino pode ser depositado em uma ampla gama de materiais, incluindo wafers de silício, vidro, plásticos e metais. O material específico escolhido não é arbitrário; é uma decisão de engenharia crítica ditada pelo método de deposição e pela aplicação final do componente.

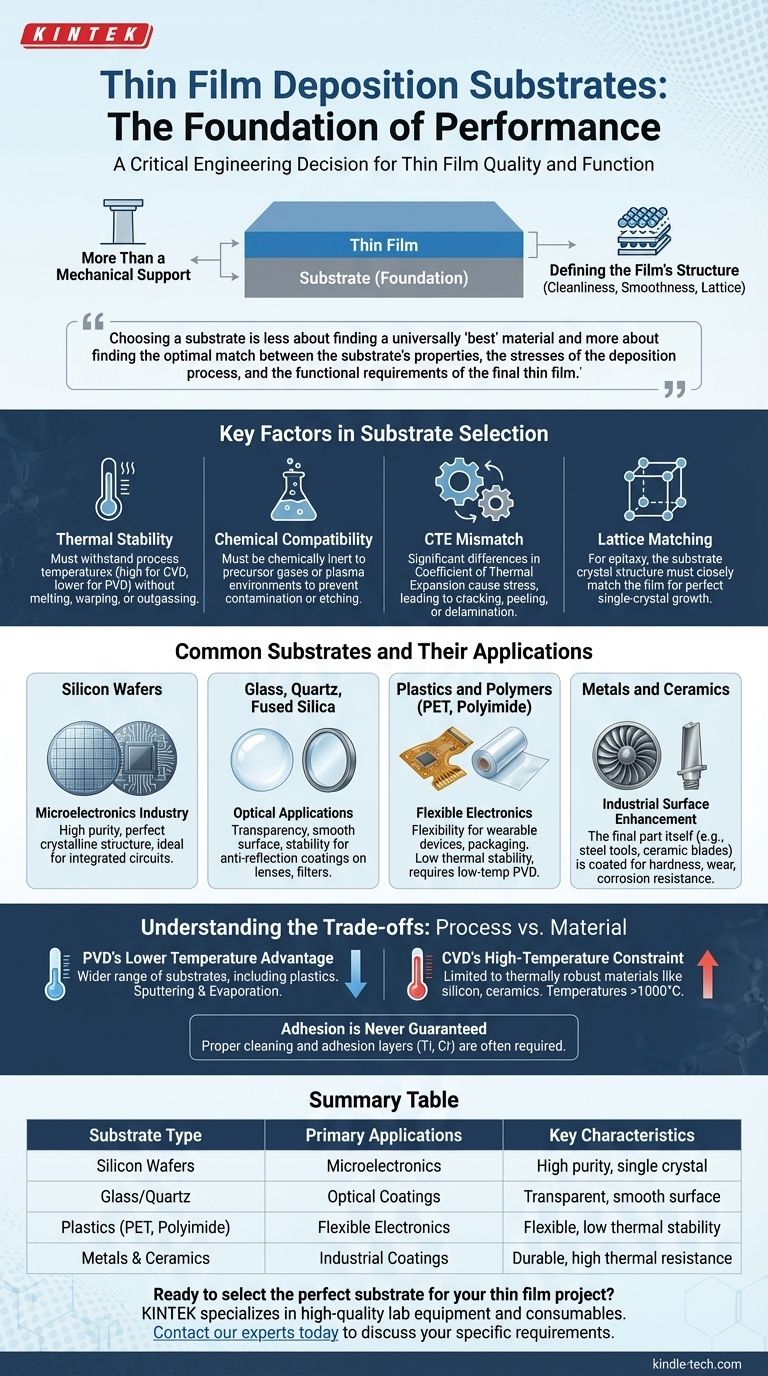

Escolher um substrato é menos sobre encontrar um material universalmente "melhor" e mais sobre encontrar a correspondência ideal entre as propriedades do substrato, as tensões do processo de deposição e os requisitos funcionais do filme fino final.

O Papel do Substrato na Qualidade do Filme

O substrato é a base sobre a qual seu filme fino é construído. Suas propriedades influenciam diretamente a qualidade, adesão e desempenho final do próprio filme.

Mais do que Apenas um Suporte Mecânico

Embora o substrato forneça a superfície física para a deposição, seu papel é muito mais ativo do que o de uma simples camada base. É uma parte integrante do sistema eletrônico, óptico ou mecânico final.

Definindo a Estrutura do Filme

A condição da superfície do substrato — sua limpeza, suavidade e até mesmo sua estrutura cristalina — pode determinar como os átomos ou moléculas do filme se organizam. Uma superfície áspera ou contaminada pode levar a uma má adesão e defeitos no filme.

Fatores Chave na Seleção do Substrato

A seleção do substrato correto requer uma avaliação sistemática de suas propriedades em relação às demandas do processo de deposição e da aplicação final.

Estabilidade Térmica

Os processos de deposição frequentemente envolvem calor significativo. Os métodos de Deposição Física de Vapor (PVD) são geralmente mais frios, enquanto a Deposição Química de Vapor (CVD) frequentemente requer altas temperaturas para impulsionar reações químicas. O substrato deve manter sua integridade estrutural sem derreter, empenar ou desgaseificar nessas temperaturas de processo.

Compatibilidade Química

O substrato deve ser quimicamente inerte aos gases precursores (em CVD) ou ao ambiente de plasma. Reações químicas indesejadas entre o substrato e o ambiente de deposição podem contaminar o filme ou corroer a superfície do substrato, comprometendo todo o processo.

Coeficiente de Expansão Térmica (CTE)

Todo material se expande e contrai com a temperatura. Se o substrato e o filme fino tiverem uma incompatibilidade significativa de CTE, uma imensa tensão se acumulará à medida que o componente esfria da temperatura de deposição. Essa tensão pode fazer com que o filme rache, descasque ou delamine.

Correspondência de Rede

Para aplicações avançadas como epitaxia de semicondutores, o objetivo é crescer um filme fino perfeito, de cristal único. Isso requer que o substrato tenha uma estrutura de rede cristalina que seja muito próxima à do material do filme, fornecendo um modelo para o crescimento.

Substratos Comuns e Suas Aplicações

A escolha do substrato está diretamente ligada à indústria e à aplicação.

Wafers de Silício

O padrão indiscutível para a indústria de microeletrônica. A alta pureza do silício, sua estrutura cristalina perfeita e suas propriedades bem compreendidas o tornam a base ideal para a construção de circuitos integrados.

Vidro, Quartzo e Sílica Fundida

Esses materiais são escolhidos para aplicações ópticas. Sua transparência, acabamento de superfície suave e estabilidade os tornam perfeitos para revestimentos antirreflexo em lentes, filtros e espelhos.

Plásticos e Polímeros

Substratos como PET (tereftalato de polietileno) e poliimida (Kapton) são usados para eletrônicos flexíveis, dispositivos vestíveis e embalagens de alimentos. Sua flexibilidade é fundamental, mas eles geralmente têm baixa estabilidade térmica, restringindo seu uso a métodos de deposição de baixa temperatura.

Metais e Cerâmicas

Para aplicações industriais, o substrato é frequentemente a própria peça final. Uma broca de aço, uma peça automotiva de alumínio ou uma pá de turbina de cerâmica podem ser revestidas para aumentar a dureza, resistência ao desgaste ou proteção contra corrosão.

Compreendendo as Compensações: Processo vs. Material

Nenhuma escolha é sem compromisso. A interação entre o método de deposição e o material do substrato é uma fonte primária de restrições.

Vantagem da Baixa Temperatura do PVD

Processos como pulverização catódica e evaporação geralmente operam em temperaturas mais baixas. Isso abre uma gama mais ampla de substratos possíveis, incluindo muitos plásticos e polímeros que seriam destruídos por métodos de alta temperatura.

Restrição de Alta Temperatura do CVD

Muitos processos de CVD requerem temperaturas que excedem várias centenas ou até mil graus Celsius. Isso desqualifica imediatamente a maioria dos polímeros e muitos metais de baixo ponto de fusão, restringindo a escolha a materiais termicamente robustos como silício, quartzo ou cerâmicas.

Adesão Nunca é Garantida

Simplesmente colocar um material em uma câmara de deposição não garante que o filme aderirá. A limpeza e preparação adequadas da superfície são críticas. Em alguns casos, uma fina "camada de adesão" de um material como titânio ou cromo deve ser depositada primeiro para atuar como uma cola entre o substrato e o filme funcional.

Selecionando o Substrato Certo para o Seu Objetivo

Seu objetivo final dita seu material de partida.

- Se seu foco principal é microeletrônica: Sua escolha é quase sempre um wafer de silício de alta pureza por sua estrutura cristalina perfeita e compatibilidade com processos de fabricação.

- Se seu foco principal é um revestimento óptico: Você usará um vidro, quartzo ou sílica fundida de alta qualidade com uma superfície excepcionalmente lisa.

- Se seu foco principal é um dispositivo flexível: Você deve selecionar um substrato polimérico como PET ou poliimida e usar um processo de deposição de baixa temperatura.

- Se seu foco principal é o aprimoramento de superfície industrial: O substrato é o componente que você precisa melhorar, frequentemente uma peça de metal ou cerâmica, e o processo de deposição é escolhido para ser compatível com ele.

Em última análise, o substrato não é uma reflexão tardia, mas a primeira decisão estratégica em qualquer aplicação bem-sucedida de filme fino.

Tabela Resumo:

| Tipo de Substrato | Aplicações Principais | Características Chave |

|---|---|---|

| Wafers de Silício | Microeletrônica | Alta pureza, cristal único |

| Vidro/Quartzo | Revestimentos Ópticos | Transparente, superfície lisa |

| Plásticos (PET, Poliimida) | Eletrônicos Flexíveis | Flexível, baixa estabilidade térmica |

| Metais e Cerâmicas | Revestimentos Industriais | Durável, alta resistência térmica |

Pronto para selecionar o substrato perfeito para o seu projeto de filme fino? A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição. Quer esteja a trabalhar com wafers de silício, vidro ou polímeros especializados, a nossa experiência garante que terá a base certa para o sucesso. Contacte os nossos especialistas hoje para discutir os seus requisitos específicos e descobrir como podemos apoiar as aplicações de filmes finos do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Substrato de Vidro de Janela Óptica, Placa de Quartzo, Wafer, JGS1, JGS2, JGS3

- Janela de Substrato de Cristal de Fluoreto de Magnésio MgF2 para Aplicações Ópticas

As pessoas também perguntam

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor