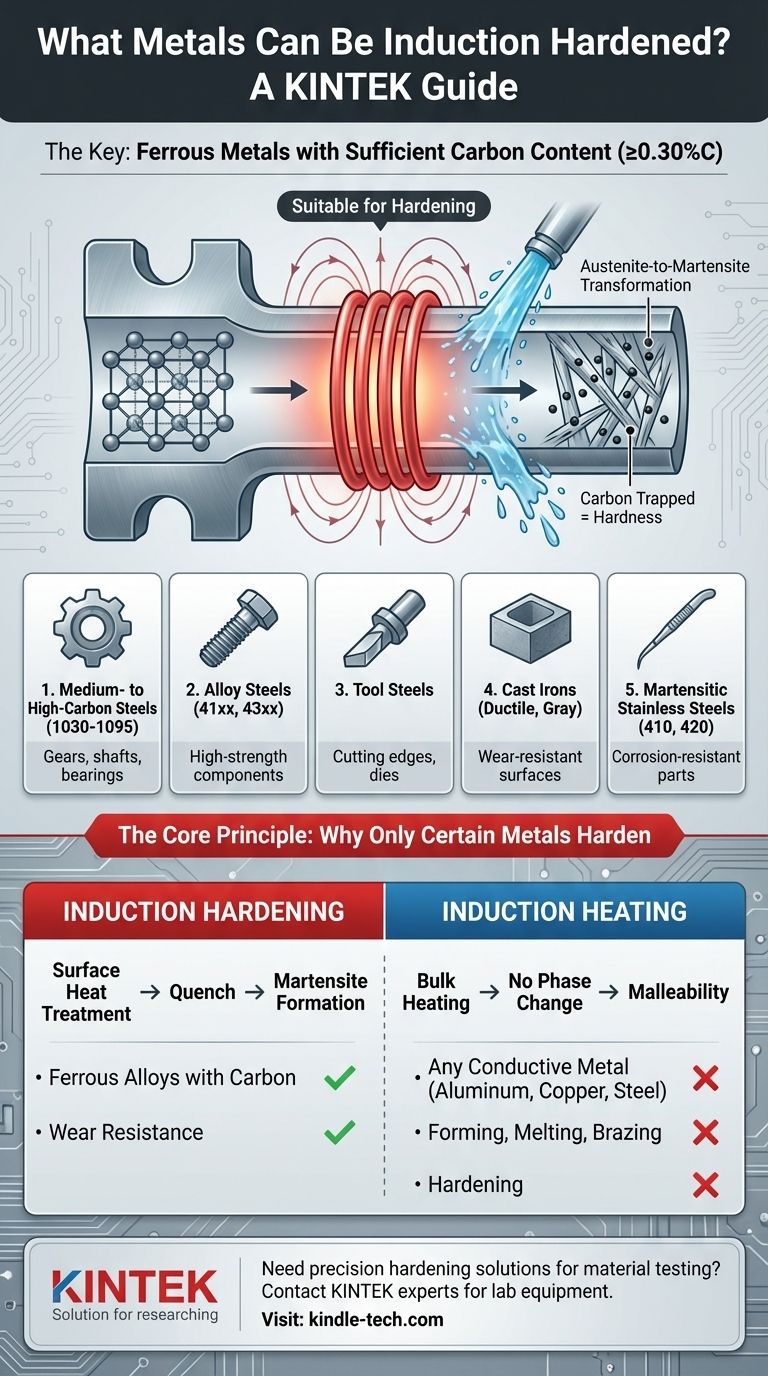

Os principais candidatos para têmpera por indução são metais ferrosos com teor de carbono suficiente. Isso inclui uma ampla gama de aços carbono, aços ligados, aços ferramenta e certos tipos de ferro fundido. O processo depende fundamentalmente de uma transformação metalúrgica específica que não ocorre em metais não ferrosos como alumínio, cobre ou latão, mesmo que esses metais possam ser aquecidos por indução para outros fins.

A têmpera por indução não é determinada pela capacidade de um metal ser aquecido por indução, mas pela capacidade de sua estrutura cristalina interna mudar quando aquecida e resfriada rapidamente. É por isso que o processo é exclusivo para ligas à base de ferro com carbono adequado.

O Princípio Central: Por Que Apenas Certos Metais Endurecem

A têmpera por indução é um processo de duas etapas: aquecimento extremamente rápido seguido de têmpera imediata (resfriamento). O sucesso deste processo depende inteiramente da metalurgia do material que está sendo tratado.

O Papel do Carbono e da Transformação de Fase

Para aços e ferros fundidos, a fase de aquecimento faz mais do que apenas aquecer o metal. À medida que o material ultrapassa uma temperatura crítica (a temperatura de austenitização, tipicamente entre 750-900°C), sua estrutura cristalina se transforma em um estado chamado austenita.

Na fase austenita, a rede de ferro pode dissolver uma quantidade significativa de carbono. O processo de indução é altamente eficaz porque gera esse calor de forma rápida e precisa dentro do próprio material.

A Têmpera: Travando a Dureza

Imediatamente após o ciclo de aquecimento, o material é resfriado rapidamente por água, óleo ou um polímero. Esse resfriamento rápido não dá tempo suficiente para os átomos de carbono saírem da rede cristalina do ferro como fariam durante o resfriamento lento.

Esse "aprisionamento" dos átomos de carbono força os cristais de ferro a uma nova estrutura muito tensionada e muito dura, conhecida como martensita. É a formação de martensita que constitui o endurecimento do metal.

Por Que Metais Não Ferrosos Não Funcionam

Metais como alumínio, cobre e suas ligas não passam por essa transformação de fase de austenita para martensita.

Embora você possa aquecê-los facilmente com indução, sua estrutura cristalina não muda de uma maneira que permita esse tipo de endurecimento. A têmpera deles não produz uma estrutura martensítica e, portanto, não aumenta significativamente sua dureza.

Um Guia Prático de Materiais Adequados

O requisito fundamental para qualquer material candidato é um teor de carbono alto o suficiente para formar uma estrutura martensítica dura, tipicamente 0,30% ou superior.

Aços Carbono Médio a Alto

Esta é a categoria mais comum para têmpera por indução. Aços carbono simples de 1030 a 1095, bem como vários aços ligados (como as séries 41xx, 43xx e 52xxx), são excelentes candidatos. Estes são usados para engrenagens, eixos, rolamentos e ferramentas onde uma superfície dura e resistente ao desgaste é necessária.

Ferros Fundidos

Certos ferros fundidos, como ferro dúctil e ferro cinzento, podem ser temperados com sucesso por indução. O processo transforma a matriz perlítica do ferro em martensita, criando uma camada superficial dura que melhora drasticamente a resistência ao desgaste.

Aços Ferramenta

Muitos aços ferramenta, incluindo variedades trabalhadas a quente e a frio, são projetados para endurecimento e respondem muito bem à precisão da indução. O processo pode ser localizado nas arestas de corte ou superfícies de trabalho de uma ferramenta.

Aços Inoxidáveis Martensíticos

Apenas certas famílias de aço inoxidável podem ser temperadas. Os graus martensíticos (como 410, 420 e 440) têm o teor de carbono e a estrutura cristalina necessários para permitir o endurecimento. Em contraste, os graus austeníticos (304, 316) e ferríticos mais comuns não podem ser temperados por tratamento térmico.

Compreendendo a Distinção Crítica: Aquecimento vs. Têmpera

Um ponto comum de confusão é a diferença entre aquecimento por indução e têmpera por indução. Eles usam o mesmo princípio físico, mas têm objetivos e requisitos de material completamente diferentes.

Têmpera por Indução: Um Tratamento de Superfície

O objetivo da têmpera por indução é modificar as propriedades metalúrgicas de um material, quase sempre em sua superfície. Ele cria uma "capa" dura e resistente ao desgaste, deixando o "núcleo" interno do componente resistente e dúctil. Este é um processo de tratamento térmico.

Fusão ou Forjamento por Indução: Um Processo em Massa

Para aplicações como fusão, brasagem ou forjamento, a indução é simplesmente usada como uma fonte de calor limpa e eficiente. O objetivo é aquecer a peça inteira o suficiente para que ela se torne líquida ou maleável.

Qualquer metal eletricamente condutor — incluindo aço, alumínio, cobre, latão, ouro e prata — pode ser aquecido por indução para esses fins. A capacidade de ser aquecido não significa a capacidade de ser temperado.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se a têmpera por indução é o processo correto, você deve primeiro considerar seu material e seu objetivo de engenharia.

- Se o seu foco principal é aumentar a resistência ao desgaste de um componente: Você deve usar uma liga ferrosa com carbono suficiente, como aço carbono médio, um aço ligado ou um aço inoxidável martensítico.

- Se o seu foco principal é simplesmente aquecer um metal para conformação ou fundição: Você pode usar a indução para uma ampla gama de metais condutores, incluindo aço, alumínio e cobre, mas entenda que este não é um processo de endurecimento.

- Se você está trabalhando com um aço de baixo carbono (por exemplo, 1018): A têmpera por indução padrão será ineficaz. Considere processos alternativos de endurecimento de superfície, como a cementação, que adiciona carbono à superfície antes da etapa de endurecimento.

Compreender os requisitos metalúrgicos é a chave para aplicar com sucesso a tecnologia de indução.

Tabela de Resumo:

| Metais Adequados para Têmpera por Indução | Requisito Principal (Teor de Carbono) | Aplicações Comuns |

|---|---|---|

| Aços Carbono Médio a Alto (ex: 1030-1095) | ≥ 0,30% | Engrenagens, eixos, rolamentos |

| Aços Ligados (ex: séries 41xx, 43xx) | ≥ 0,30% | Componentes de alta resistência |

| Aços Ferramenta | Varia, mas projetados para endurecimento | Ferramentas de corte, matrizes |

| Ferros Fundidos (Dúctil, Cinzento) | Carbono suficiente na matriz | Superfícies resistentes ao desgaste |

| Aços Inoxidáveis Martensíticos (ex: 410, 420) | ≥ 0,15% | Peças endurecidas resistentes à corrosão |

Precisa de têmpera de precisão para seus componentes? A KINTEK é especializada em equipamentos de laboratório e consumíveis para testes de materiais e processos de tratamento térmico. Quer você esteja desenvolvendo novas ligas ou garantindo o controle de qualidade, nossas soluções ajudam você a obter resultados consistentes e confiáveis. Fale com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório em metalurgia e ciência dos materiais.

Guia Visual

Produtos relacionados

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Máquina de Prensagem Hidráulica Aquecida Automática com Placas Aquecidas para Prensagem a Quente de Laboratório

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

As pessoas também perguntam

- O que é um quadro AC? Decifrando os Dois Significados em Wi-Fi e Vídeo

- Quais são os diferentes tipos de processos de fusão? Da Fundição à Suspensão para Pureza Máxima

- Qual é o papel de um forno de refusão a arco a vácuo de laboratório? Dominando a Síntese de Ligas de Alta Entropia

- Como o equipamento de fusão por arco a vácuo facilita a preparação de ligas de Ti-Cr-Al-Nb? Fundição de Alta Temperatura de Precisão Explicada

- Quais são os pontos fortes da brasagem? Obtenha uma união de metais forte, limpa e precisa