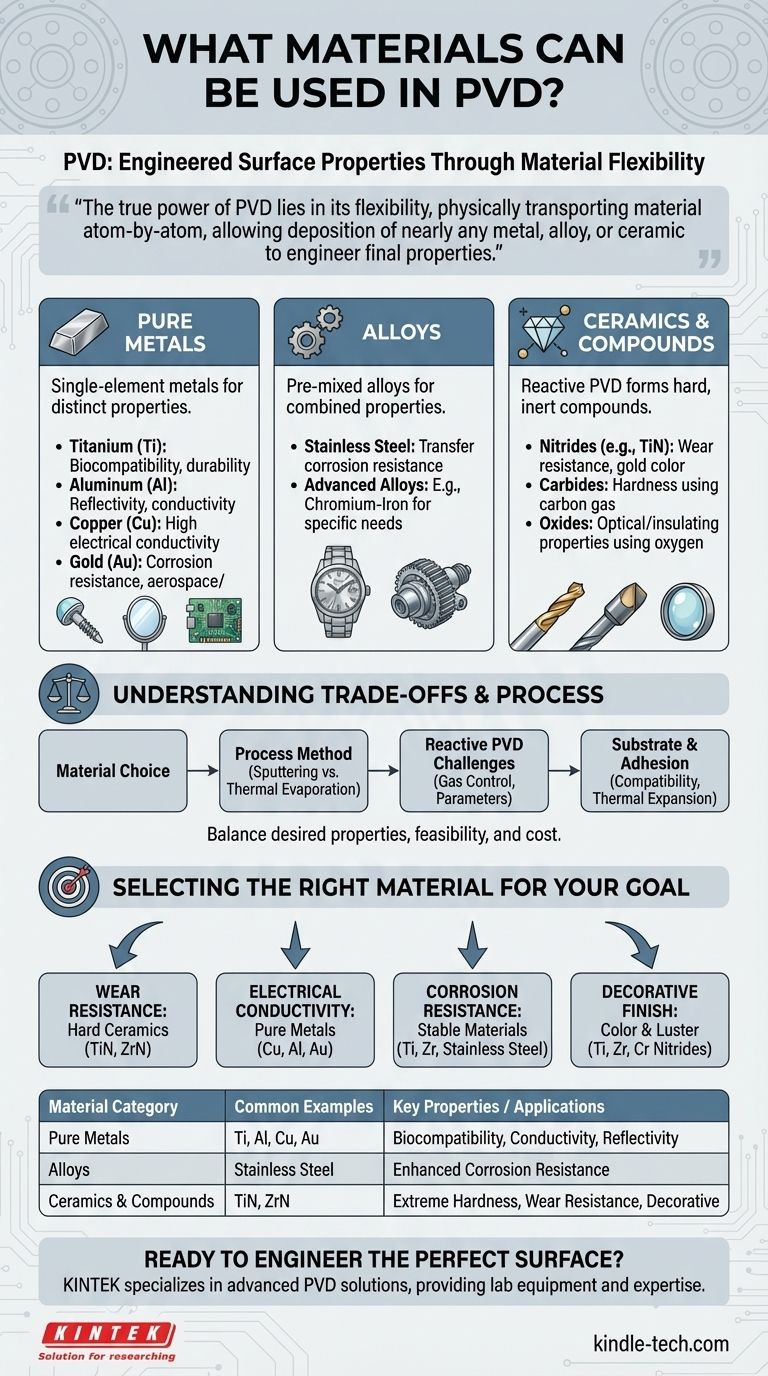

Em resumo, a Deposição Física de Vapor (PVD) pode depositar uma vasta gama de materiais inorgânicos, incluindo metais puros, ligas complexas e cerâmicas duras. Os materiais mais comuns são metais como titânio, alumínio e cobre, bem como compostos cerâmicos como o nitreto de titânio, usado para revestimentos resistentes ao desgaste.

O verdadeiro poder do PVD não reside em um menu fixo de materiais, mas em sua flexibilidade. É um processo que transporta material fisicamente átomo por átomo, permitindo depositar quase qualquer metal, liga ou composto cerâmico em uma superfície para engenheirar suas propriedades finais.

As Categorias Fundamentais de Materiais em PVD

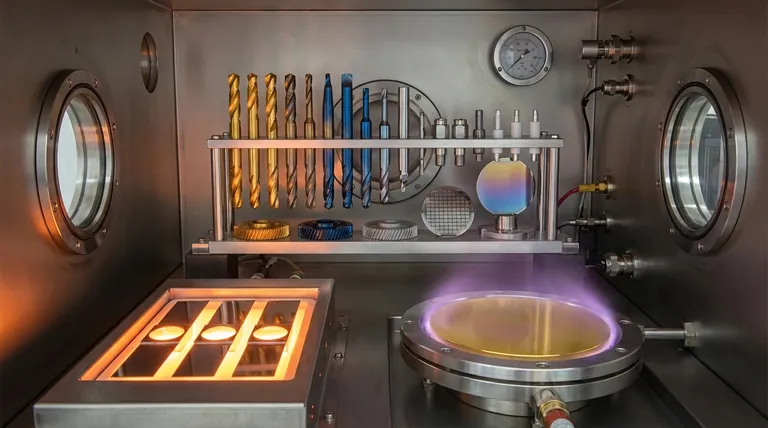

Os processos PVD funcionam criando um vapor a partir de um material fonte sólido dentro de um vácuo, que então se condensa em um substrato para formar um filme fino. Este mecanismo fundamental permite uma gama excepcionalmente ampla de materiais fonte.

Metais Puros

Esta é a categoria mais direta para PVD. Metais de elemento único são amplamente utilizados por suas propriedades distintas.

Exemplos comuns incluem titânio (Ti) por sua biocompatibilidade e durabilidade, alumínio (Al) por sua refletividade e condutividade, e cobre (Cu) por sua alta condutividade elétrica. Metais preciosos como ouro (Au) também são usados, particularmente em aeroespacial e eletrônica para resistência à corrosão e condutividade.

Ligas

O PVD não se limita a elementos puros; ele também pode depositar ligas pré-misturadas para alcançar propriedades combinadas específicas.

O material fonte pode ser uma liga como o aço inoxidável, que é depositado para transferir sua resistência à corrosão para a superfície de outro material. Ligas avançadas experimentais, como aquelas contendo cromo e ferro, também podem ser desenvolvidas e aplicadas usando técnicas de PVD.

Cerâmicas e Materiais Compostos

É aqui que a versatilidade do PVD realmente se destaca. Compostos cerâmicos extremamente duros e inertes podem ser depositados, embora o material fonte seja frequentemente um metal puro.

Esses compostos são tipicamente formados através de um processo chamado PVD reativo. Neste método, um gás reativo como nitrogênio, oxigênio ou metano é introduzido na câmara de vácuo juntamente com o metal vaporizado.

- Nitretos: A introdução de gás nitrogênio permite a criação de cerâmicas duras como o Nitreto de Titânio (TiN), conhecido por sua cor dourada e excepcional resistência ao desgaste em ferramentas de corte.

- Carbetos: O uso de um gás contendo carbono pode formar carbetos duros.

- Óxidos: O uso de oxigênio cria óxidos metálicos, que são frequentemente usados por suas propriedades ópticas ou isolantes.

Semicondutores e Isolantes

Embora menos comuns do que metais e cerâmicas, o PVD também pode ser usado para depositar certos materiais semicondutores e isolantes. Esta capacidade estende o uso do PVD para aplicações microeletrônicas e ópticas altamente especializadas.

Compreendendo as Compensações

Embora a gama de materiais PVD potenciais seja vasta, limitações práticas e considerações de processo sempre se aplicam. A escolha de um material é um equilíbrio entre as propriedades desejadas, a viabilidade do processo e o custo.

Propriedades do Material vs. Método de Processo

Os dois métodos primários de PVD, sputtering (pulverização catódica) e evaporação térmica, têm pontos fortes diferentes. Materiais com pontos de fusão extremamente altos podem ser difíceis ou impossíveis de depositar por evaporação térmica, mas são bem adequados para sputtering. O sputtering também é superior para manter a composição precisa de uma liga durante a deposição.

O Desafio do PVD Reativo

A formação de compostos como nitretos e óxidos requer controle preciso da pressão do gás e dos parâmetros do processo. O controle inadequado pode levar a propriedades de filme inconsistentes ou contaminação, tornando-o um processo mais complexo e exigente do que a deposição de um metal puro.

Substrato e Adesão

A escolha do material de revestimento não é feita isoladamente. Deve ser compatível com o material do substrato ao qual está sendo aplicado. Fatores como expansão térmica e ligação química são críticos para garantir que o revestimento adira adequadamente e não falhe sob estresse.

Selecionando o Material Certo para o Seu Objetivo

O objetivo principal da sua aplicação deve ditar a sua escolha de material. O PVD permite que você selecione um material com base na propriedade de superfície específica que você precisa criar.

- Se o seu foco principal for resistência ao desgaste: Sua melhor escolha será um composto cerâmico duro como Nitreto de Titânio (TiN), Nitreto de Zircônio (ZrN) ou outros carbetos e nitretos metálicos.

- Se o seu foco principal for condutividade elétrica: Você deve usar metais puros conhecidos por sua alta condutividade, como cobre, alumínio ou ouro.

- Se o seu foco principal for resistência à corrosão: Procure materiais estáveis e não reativos como titânio, zircônio, aço inoxidável ou ouro.

- Se o seu foco principal for um acabamento decorativo: Os materiais são escolhidos por sua cor e brilho, como titânio, zircônio e cromo, frequentemente depositados como nitretos para produzir uma gama de cores brilhantes.

Em última análise, o PVD permite que você trate a superfície de um material não como uma propriedade fixa, mas como um recurso projetado para um propósito específico.

Tabela de Resumo:

| Categoria de Material | Exemplos Comuns | Propriedades/Aplicações Chave |

|---|---|---|

| Metais Puros | Titânio (Ti), Alumínio (Al), Cobre (Cu), Ouro (Au) | Biocompatibilidade, condutividade, refletividade, resistência à corrosão |

| Ligas | Aço Inoxidável, ligas de Cromo-Ferro | Propriedades combinadas como resistência à corrosão aprimorada |

| Cerâmicas e Compostos | Nitreto de Titânio (TiN), Nitreto de Zircônio (ZrN) | Dureza extrema, resistência ao desgaste, cores decorativas |

Pronto para engenheirar as propriedades de superfície perfeitas para seus componentes?

A KINTEK é especializada em soluções avançadas de PVD, fornecendo o equipamento de laboratório e a experiência para depositar o revestimento ideal — quer você precise de resistência superior ao desgaste, condutividade aprimorada ou proteção confiável contra corrosão.

Contate nossos especialistas hoje para discutir seu projeto e descobrir como nossas tecnologias PVD podem dar vida aos seus designs de materiais.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio para Deposição de Filmes Finos

As pessoas também perguntam

- Como o tempo de depoimento é calculado? Dominando o Relógio para Vantagem Legal Estratégica

- Como calcular a cobertura de tinta? Um Guia Prático para Estimativa Precisa de Material

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório