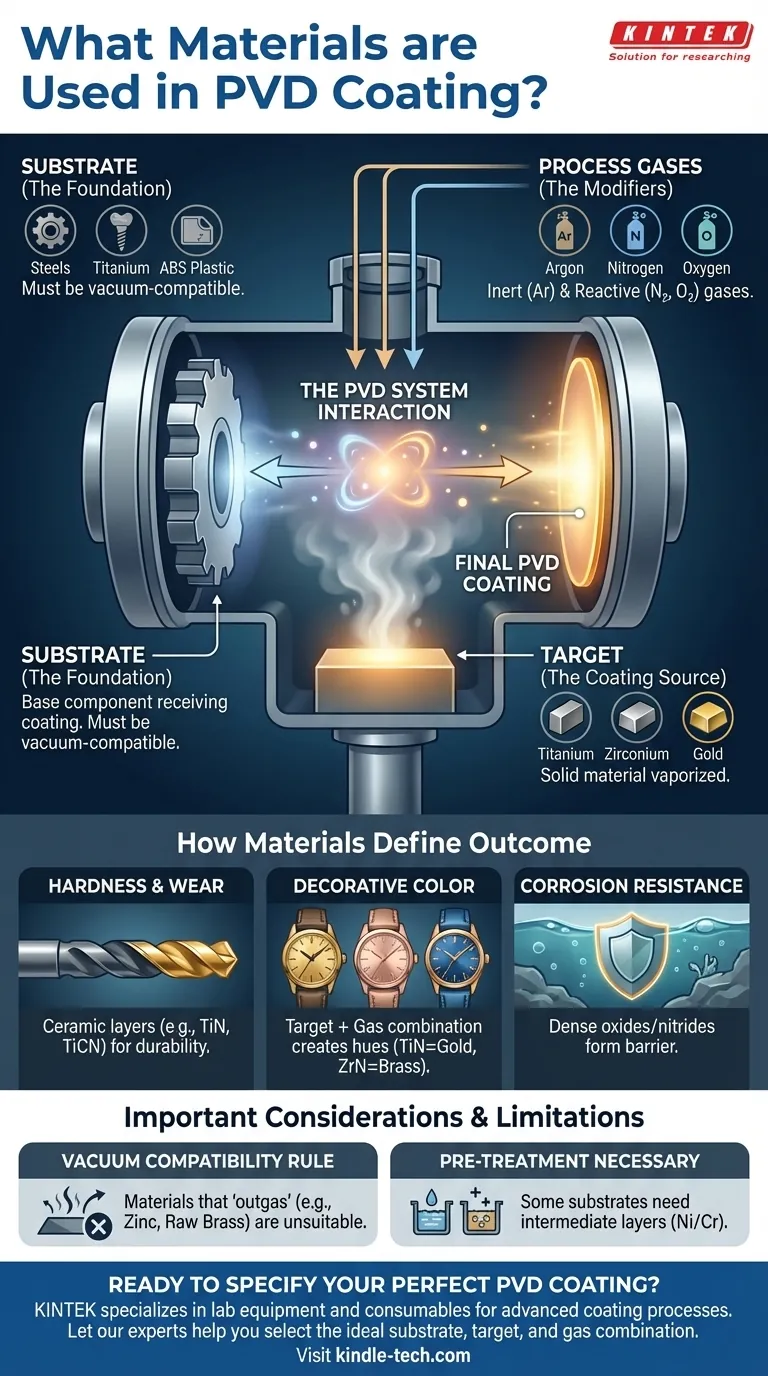

Em resumo, a Deposição Física de Vapor (PVD) utiliza uma combinação de três tipos de materiais: o objeto a ser revestido (o substrato), o material sólido que está sendo depositado (o alvo) e os gases usados dentro da câmara de vácuo. Substratos comuns incluem aços, titânio e plástico ABS, enquanto alvos comuns são metais como titânio, zircônio e ouro. Gases como nitrogênio e oxigênio são usados para reagir com o material alvo e formar o revestimento final e durável.

O princípio fundamental a ser compreendido é que o PVD não se trata de um único material, mas de um sistema. As propriedades finais de uma peça revestida — sua dureza, cor e resistência à corrosão — são um resultado direto da interação entre o substrato escolhido, o material alvo vaporizado e os gases reativos na câmara.

Os Três Tipos de Materiais Essenciais no PVD

Para entender o PVD, você deve pensar em termos de três papéis distintos. Cada material é selecionado para contribuir para o objetivo final.

Materiais de Substrato (A Base)

O substrato é a peça de trabalho ou componente que recebe o revestimento. O requisito principal é que ele deve ser compatível com vácuo, o que significa que não liberará gases que contaminariam o processo.

Substratos comuns incluem:

- Aços: Especialmente famílias de alta liga, como aços ferramenta, aços rápidos e aços inoxidáveis.

- Metais Não Ferrosos: Titânio, alumínio, cobre e suas ligas são frequentemente usados.

- Metais Duros: Materiais como carboneto de tungstênio se beneficiam imensamente da resistência ao desgaste do PVD.

- Materiais Revestidos ou Tratados: Substratos como latão ou zinco são frequentemente pré-revestidos com níquel e cromo para torná-los adequados para PVD.

- Outros Materiais: Certos polímeros como plástico ABS e até vidro podem ser revestidos após a preparação adequada da superfície.

Materiais Alvo (A Fonte do Revestimento)

O alvo é um bloco de material sólido de alta pureza que é vaporizado por uma fonte de energia (como um arco ou uma pistola de pulverização) dentro da câmara de vácuo. Este vapor é o que viaja e se deposita no substrato.

Materiais alvo populares incluem:

- Titânio (Ti): Extremamente versátil e amplamente utilizado para criar revestimentos duros de cor dourada (TiN) ou cinza (TiCN).

- Zircônio (Zr): Frequentemente usado para produzir revestimentos com uma aparência amarelo pálido ou semelhante a latão (ZrN).

- Cromo (Cr): Um padrão para revestimentos duros, resistentes à corrosão e decorativos de cor prateada.

- Ouro (Au): Para aplicações que exigem um verdadeiro acabamento dourado, alvos de ouro de 9k a 24k podem ser usados.

Gases de Processo (Os Modificadores)

Os gases são introduzidos na câmara para facilitar o processo ou reagir quimicamente com o material alvo vaporizado.

- Gases Inertes: O Argônio (Ar) é quase sempre usado. Ele é bombardeado no alvo para desalojar átomos (sputtering) e ajuda a sustentar o plasma na câmara sem reagir quimicamente.

- Gases Reativos: Esses gases se combinam com o vapor metálico para formar novos compostos cerâmicos na superfície do substrato. Esta é a chave para criar propriedades específicas.

- Nitrogênio (N₂): Reage com o vapor metálico para formar nitretos duros (por exemplo, Nitreto de Titânio, TiN).

- Oxigênio (O₂): Cria óxidos altamente estáveis e resistentes à corrosão.

- Gases Hidrocarbonetos (por exemplo, Acetileno, C₂H₂): Introduzem carbono para formar carbonitretos extremamente duros (por exemplo, TiCN) ou revestimentos de carbono tipo diamante (DLC).

Como os Materiais Definem o Resultado

A combinação de substrato, alvo e gás é uma receita precisa projetada para alcançar um resultado específico.

Para Dureza e Resistência ao Desgaste

O objetivo aqui é formar uma camada cerâmica dura. Por exemplo, um alvo de titânio combinado com gás nitrogênio deposita um revestimento de Nitreto de Titânio (TiN). Quando aplicado a um substrato de liga Ti-6Al-4V, este revestimento pode aumentar significativamente o limite de fadiga e a resistência da peça.

Para Cor e Acabamento Decorativos

A cor é uma função direta do composto formado. Ao mudar o gás reativo ou o material alvo, uma ampla paleta se torna disponível.

- O Nitreto de Titânio (TiN) produz uma cor dourada clássica.

- O Nitreto de Zircônio (ZrN) cria uma cor dourada clara ou champanhe.

- O Carbonitreto de Titânio (TiCN) pode variar de um cinza-azulado a um ouro rosa moderno, dependendo da mistura de gases.

Para Resistência à Corrosão e Química

Revestimentos como óxidos e nitretos formam uma barreira densa e não reativa entre o substrato e o ambiente. É por isso que peças de aço inoxidável ou titânio revestidas com PVD são excepcionalmente resistentes à ferrugem, manchas e ataque químico.

Compreendendo as Trocas e Limitações

Embora poderoso, o PVD não é uma solução universal. As restrições de material são críticas para entender.

A Regra de Compatibilidade com Vácuo

Esta é a limitação mais importante. Materiais que "degaseiam" sob vácuo são inadequados porque envenenam a câmara e arruínam o revestimento.

- Materiais galvanizados (zincados) geralmente não são usados porque o zinco vaporizará em baixas temperaturas.

- O latão bruto também pode degasear, razão pela qual é quase sempre revestido com uma camada de barreira de níquel-cromo antes da aplicação do PVD.

O Pré-Tratamento é Frequentemente Necessário

Alguns materiais, como o latão ou plásticos mencionados, não podem ser revestidos diretamente. Eles exigem uma camada intermediária, tipicamente níquel e/ou cromo eletrodepositado, para fornecer uma superfície estável e compatível com vácuo para o revestimento PVD aderir.

O Revestimento é uma Superfície, Não uma Mudança em Massa

O PVD cria um filme fino excepcionalmente duro, mas depende inteiramente da resistência do substrato subjacente. Um revestimento duro em um substrato macio pode rachar ou falhar se a própria peça se deformar sob carga. O substrato deve ser forte o suficiente para a aplicação pretendida.

Fazendo a Escolha Certa para Sua Aplicação

A seleção dos materiais certos é sobre combiná-los com seu objetivo principal.

- Se seu foco principal é durabilidade extrema e resistência ao desgaste: Opte por revestimentos de nitreto ou carbonitreto (de alvos de Ti, Cr ou Zr) em um substrato de alta resistência, como aço ferramenta ou uma liga de titânio.

- Se seu foco principal é uma cor decorativa específica: Escolha seu alvo e gás reativo com base na tonalidade desejada e aplique-o em um substrato com bom acabamento superficial, como aço inoxidável polido ou peças niqueladas-cromadas.

- Se seu foco principal é biocompatibilidade e resistência à corrosão: Use revestimentos à base de titânio ou zircônio em aço inoxidável de grau médico ou substratos de titânio para criar uma superfície segura e inerte.

Em última análise, compreender a interação entre substrato, alvo e gás é a chave para desbloquear todo o potencial da tecnologia PVD para o seu projeto.

Tabela Resumo:

| Tipo de Material | Exemplos Chave | Função Primária |

|---|---|---|

| Substrato | Aços, Titânio, Plástico ABS | O componente base que recebe o revestimento |

| Alvo | Titânio, Zircônio, Ouro | O material fonte vaporizado para formar o revestimento |

| Gases | Nitrogênio, Oxigênio, Argônio | Reage com o vapor do alvo para criar as propriedades finais do revestimento |

Pronto para especificar o revestimento PVD perfeito para sua aplicação?

A KINTEK é especializada em equipamentos e consumíveis de laboratório para processos avançados de revestimento. Nossos especialistas podem ajudá-lo a selecionar a combinação ideal de substrato, alvo e gás para alcançar a dureza, cor e resistência à corrosão precisas que seu projeto exige.

Entre em contato com nossa equipe hoje para uma consulta e descubra como nossas soluções podem aprimorar o desempenho e a durabilidade do seu produto.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Janelas Ópticas de Diamante CVD para Aplicações de Laboratório

- Molde de Prensagem Bidirecional Redondo para Laboratório

As pessoas também perguntam

- Qual é o método CVD para diamantes sintéticos? Cultive Diamantes de Laboratório a partir de Gás com Precisão

- Como a PVD difere da CVD? Escolhendo o Processo Certo de Revestimento de Filme Fino

- Quanto tempo leva para processar um diamante CVD? Um guia para o ciclo de crescimento de 2 a 4 semanas

- Qual é a construção e o funcionamento da deposição química a vapor? Um guia para a fabricação de filmes finos de alta pureza

- Qual é o processo de deposição a vácuo? Obtenha revestimentos com precisão em nível atômico