Em sua essência, um forno de indução é construído a partir de três tipos principais de materiais: refratários resistentes ao calor para conter o metal fundido, cobre de alta condutividade para a bobina de indução e uma carcaça estrutural de aço ou alumínio para manter tudo unido. Esses materiais são cuidadosamente selecionados para gerenciar temperaturas extremas, campos magnéticos potentes e imensas correntes elétricas simultaneamente.

A composição material de um forno de indução não é arbitrária; ela representa uma solução de engenharia precisa. O material de cada componente é escolhido por suas propriedades específicas — seja para resistir ao calor, conduzir eletricidade ou fornecer suporte estrutural — para fundir metal com segurança e eficiência usando indução eletromagnética.

A Anatomia de um Forno: Uma Análise dos Materiais

Um forno de indução é um sistema de componentes especializados, cada um feito de materiais perfeitamente adequados à sua função. Entender essas partes revela por que o forno é tão eficaz.

O Contenção Central: Revestimento Refratário e Cadinho

O revestimento refratário é a primeira linha de defesa do forno, um material não metálico projetado para suportar temperaturas extremas sem derreter ou reagir com a carga. Ele contém diretamente o metal fundido.

Este revestimento, que frequentemente forma um cadinho, é geralmente feito de materiais cerâmicos. A escolha específica depende do tipo de metal que está sendo fundido (ácido vs. básico). Materiais refratários comuns incluem sílica, alumina e magnésia. Para algumas aplicações, cadinhos de grafite também são usados.

O Motor: A Bobina de Indução

O coração do forno é a bobina de indução. Este componente gera o campo magnético alternado e poderoso que induz calor na carga metálica.

Para realizar essa tarefa de forma eficiente, a bobina deve ser um excelente condutor elétrico. Ela é quase sempre feita de tubulação de cobre oca. O design oco é fundamental, pois permite que a água de resfriamento circule continuamente pela bobina, impedindo que ela superaqueça e derreta sob a imensa carga elétrica.

A Estrutura de Suporte: Carcaça e Estrutura

A montagem da bobina e do refratário é alojada dentro de um corpo externo robusto. Uma estrutura de aço de serviço pesado fornece o suporte estrutural primário para o conjunto da bobina.

Toda essa estrutura é envolta por uma carcaça externa, que pode ser feita de aço ou alumínio. A escolha entre esses dois metais é uma decisão de design chave com implicações significativas de desempenho.

Os Sistemas de Energia e Controle

O forno depende de um conjunto de sistemas auxiliares. A fonte de alimentação usa transformadores e inversores contendo enrolamentos de cobre e semicondutores à base de silício. Um sistema de resfriamento usa bombas e mangueiras para circular água, e o equipamento de extração de fumos é tipicamente fabricado com dutos de aço.

Entendendo as Compensações: Carcaça de Aço vs. Carcaça de Alumínio

A escolha do material da carcaça não é apenas estética; ela afeta diretamente a eficiência, durabilidade e custo do forno.

Carcaça de Aço: Durabilidade e Blindagem Magnética

Uma carcaça de aço oferece máxima resistência mecânica e rigidez, tornando-a adequada para fornos muito grandes e ambientes industriais rigorosos.

No entanto, como o aço é um material magnético, ele seria aquecido pelo campo magnético do próprio forno. Para evitar isso, os fornos com carcaça de aço devem incluir um yoke magnético (feito de aço silício laminado) entre a bobina e a carcaça. Este yoke redireciona o campo magnético, melhorando a eficiência elétrica e protegendo a carcaça.

Carcaça de Alumínio: Simplicidade e Custo-Benefício

Uma carcaça de alumínio não é magnética, portanto, não interage nem é aquecida pelo campo magnético. Isso elimina a necessidade de um yoke magnético complexo e caro, resultando em uma construção de forno mais simples, leve e frequentemente menos dispendiosa.

Embora não seja tão mecanicamente robusto quanto o aço, as carcaças de alumínio são perfeitamente adequadas para muitas aplicações de fornos de pequeno a médio porte e oferecem uma vantagem significativa de custo-benefício.

Fazendo a Escolha Certa para o Seu Objetivo

Os materiais usados em um forno estão diretamente ligados à sua aplicação pretendida. Entender seu objetivo principal ajuda a esclarecer quais características de design são mais importantes.

- Se seu foco principal é durabilidade máxima e produção em larga escala: Um forno com carcaça de aço é frequentemente a escolha superior devido à sua rigidez estrutural e resiliência a longo prazo em ambientes exigentes.

- Se seu foco principal é eficiência de custo e simplicidade operacional: Um forno com carcaça de alumínio oferece excelente desempenho para muitas aplicações sem a complexidade e o custo adicionais de um yoke magnético.

- Se você está fundindo metais específicos ou reativos: Sua decisão de material mais crítica será o tipo de revestimento refratário, pois sua compatibilidade química com a carga fundida é essencial para a pureza e segurança.

Ao entender como cada material contribui para a função do forno, você pode tomar decisões mais informadas sobre a seleção, operação e manutenção do equipamento.

Tabela de Resumo:

| Componente | Material(is) Principal(is) | Função Chave |

|---|---|---|

| Revestimento Refratário / Cadinho | Sílica, Alumina, Magnésia, Grafite | Contém metal fundido; resiste a calor extremo |

| Bobina de Indução | Tubulação de Cobre Oca | Gera campo magnético; conduz eletricidade |

| Carcaça Estrutural | Aço ou Alumínio | Fornece suporte estrutural e alojamento |

| Yoke Magnético (Carcaça de Aço) | Aço Silício Laminado | Protege a carcaça; melhora a eficiência |

Pronto para selecionar o forno de indução certo para as necessidades específicas do seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução construídos com os materiais ideais para suas aplicações — quer você precise da durabilidade de uma carcaça de aço ou da eficiência de custo de um design de alumínio. Nossos especialistas ajudarão você a escolher o forno perfeito para garantir controle preciso de temperatura, segurança operacional e desempenho duradouro.

Entre em contato com nossa equipe hoje mesmo para discutir seus requisitos e obter um orçamento personalizado!

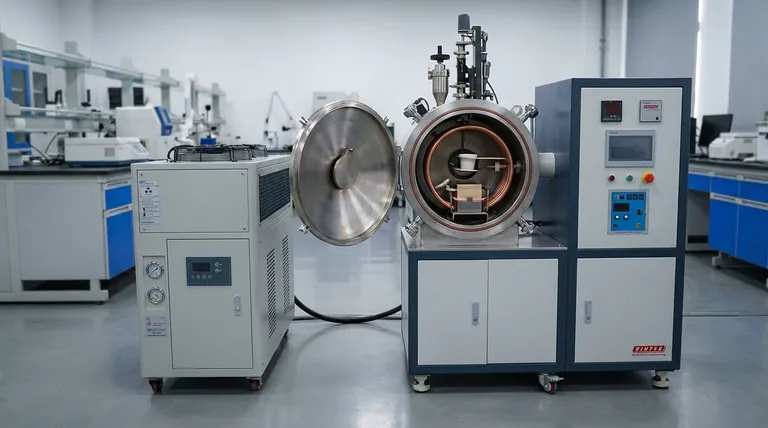

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quantos tipos de forno de indução existem? Guia Comparativo: Forno de Indução Sem Núcleo vs. Forno de Canal

- Quais são os três componentes principais de um sistema de aquecimento por indução? Fonte de Alimentação, Bobina e Peça de Trabalho Explicadas

- O aquecimento por indução funciona com alumínio? Um guia para aquecer eficientemente metais não magnéticos

- Como o fornecimento de um ambiente de gás argônio de alta pureza dentro de um forno de fusão por indução afeta as ligas de Cantor?

- As bobinas de aquecimento por indução ficam quentes? Entendendo o Calor da Bobina vs. Foco na Peça de Trabalho

- O que é o processo de fundição a vácuo? Crie Protótipos de Alta Qualidade e Pequenos Lotes

- Quais são as aplicações do aquecimento por indução de alta frequência? Obtenha Calor Preciso e Limpo para o Seu Processo Industrial

- Quais são as desvantagens do aquecimento por indução? Alto Custo e Limites Geométricos Explicados