Em sua essência, um forno refratário utiliza materiais isolantes não metálicos projetados para manter sua resistência em temperaturas extremas, tipicamente acima de 1000°F (cerca de 538°C). Os materiais mais comuns utilizados são os tijolos refratários e as fibras cerâmicas, que servem para proteger a estrutura externa do forno e minimizar a perda de calor durante a operação.

A seleção de um material refratário específico não é uma decisão única para todos. É uma escolha de engenharia crítica impulsionada pelas condições exclusivas de temperatura, químicas e de abrasão do processo realizado dentro do forno.

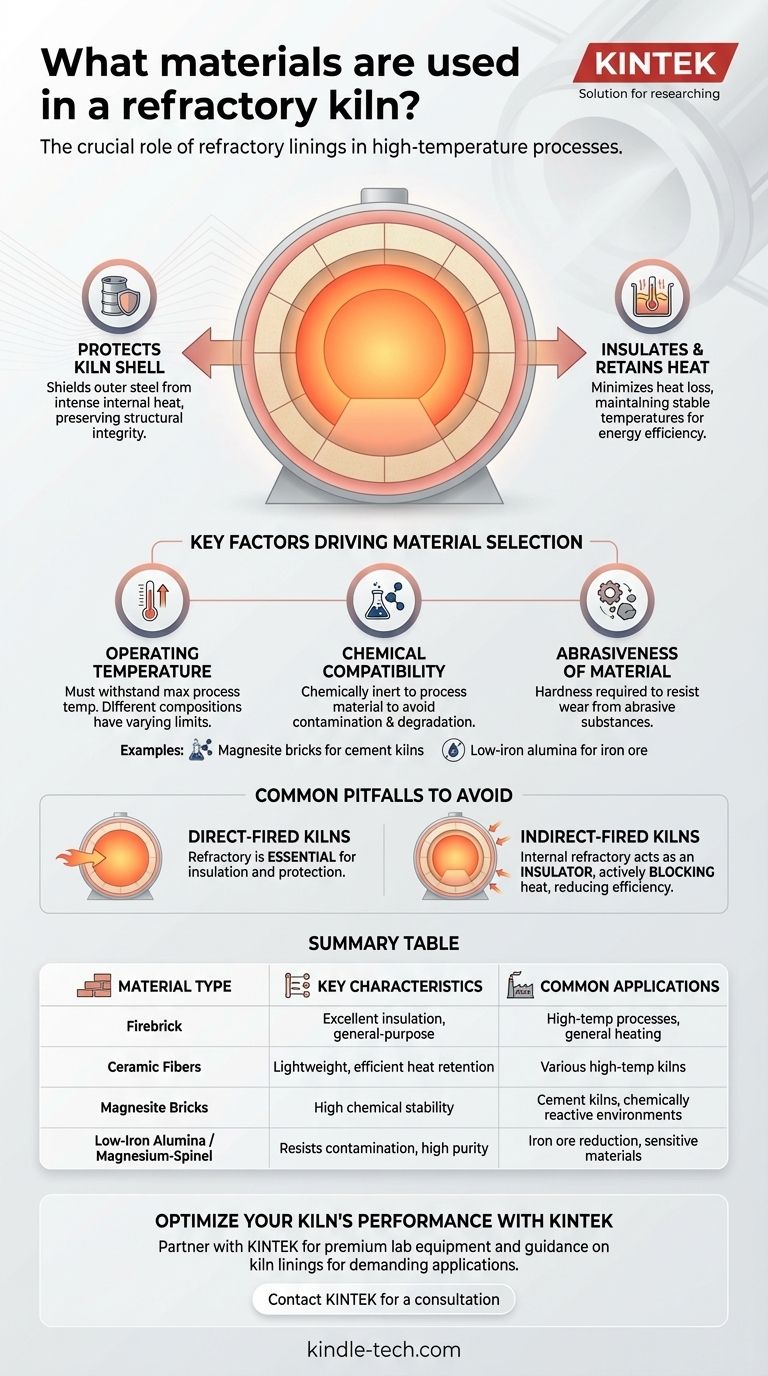

A Função Central dos Materiais Refratários

A camada refratária em um forno serve a dois propósitos principais e interligados. Entender essas funções é fundamental para apreciar a importância da seleção do material.

Protegendo a Estrutura do Forno

O trabalho principal do refratário é atuar como uma barreira protetora. Ele protege a carcaça de aço externa do tambor do forno do calor interno intenso.

Sem essa camada, a integridade estrutural do próprio forno seria comprometida muito rapidamente.

Isolando e Retendo Calor

Além da proteção, a camada refratária é um isolante poderoso. Ela minimiza a quantidade de calor que escapa através da carcaça do forno.

Essa retenção de calor é crucial para manter temperaturas de processo estáveis e melhorar a eficiência energética geral da operação.

Fatores Chave que Impulsionam a Seleção de Materiais

A escolha do refratário é ditada pelas demandas específicas do processo industrial. Três fatores são primordiais nesta decisão.

Temperatura de Operação do Forno

A primeira consideração é a temperatura máxima que o material deve suportar. Diferentes composições refratárias têm diferentes limites de temperatura de serviço.

Compatibilidade Química

O material refratário deve ser quimicamente inerte em relação ao produto que está sendo processado. Uma reação química entre o refratário e o material do processo pode levar à contaminação e à rápida degradação do revestimento do forno.

Por exemplo, os tijolos de magnesita são frequentemente usados em fornos de cimento devido à sua estabilidade química nesse ambiente, enquanto os tijolos de alumina com baixo teor de ferro ou magnesiano-espinélio são preferidos para processos de redução de minério de ferro.

Abrasividade do Material do Processo

A natureza física do material que está sendo aquecido também é importante. Se o material for altamente abrasivo, o refratário deve ser duro o suficiente para resistir ao desgaste constante à medida que rola pelo forno.

Armadilhas Comuns a Evitar

Embora essencial para muitos fornos, adicionar uma camada refratária não é uma solução universal. O contexto do método de aquecimento do forno é crítico.

A Ineficiência em Fornos de Aquecimento Indireto

O refratário é um componente definidor dos fornos rotativos de aquecimento direto, onde a chama e o calor são aplicados diretamente ao material.

No entanto, em um forno de aquecimento indireto, a carcaça é aquecida por fora. Adicionar uma camada refratária interna nesse cenário atuaria como um isolante, bloqueando ativamente o calor de atingir o material do processo e reduzindo drasticamente a eficiência.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o revestimento refratário correto é essencial para a longevidade, segurança e eficiência do seu forno. Sua decisão deve ser guiada pelas demandas específicas do seu processo industrial.

- Se o seu foco principal é o manuseio de materiais quimicamente reativos (como cimento): Escolha um refratário especificamente formulado para compatibilidade química, como tijolos de magnesita.

- Se o seu foco principal é processar materiais sensíveis (como minério de ferro): Opte por composições especializadas como alumina com baixo teor de ferro ou tijolos de magnesiano-espinélio para evitar contaminação.

- Se o seu foco principal é o isolamento geral de alta temperatura: Tijolos refratários e fibras cerâmicas são os pontos de partida padrão da indústria para proteção e retenção eficazes do calor.

Em última análise, escolher o refratário certo é uma decisão fundamental que garante o desempenho a longo prazo e a eficiência do seu processo de alta temperatura.

Tabela de Resumo:

| Tipo de Material | Características Principais | Aplicações Comuns |

|---|---|---|

| Tijolo Refratário | Excelente isolamento, uso geral | Processos de alta temperatura, aquecimento geral |

| Fibras Cerâmicas | Leve, retenção eficiente de calor | Vários fornos de alta temperatura |

| Tijolos de Magnesita | Alta estabilidade química | Fornos de cimento, ambientes quimicamente reativos |

| Alumina com Baixo Ferro / Magnesiano-Espinélio | Resiste à contaminação, alta pureza | Redução de minério de ferro, processamento de materiais sensíveis |

Otimize o Desempenho do Seu Forno com o Revestimento Refratário Correto

Escolher o material refratário correto é fundamental para a eficiência, segurança e longevidade dos seus processos de alta temperatura. A escolha errada pode levar à perda de energia, contaminação ou falha rápida do equipamento.

A KINTEK é sua parceira em processamento de alta temperatura. Somos especializados no fornecimento de equipamentos de laboratório e consumíveis premium, incluindo orientação sobre revestimentos de fornos para aplicações industriais e de pesquisa exigentes. Nossos especialistas podem ajudá-lo a selecionar materiais que atendam aos seus requisitos específicos de temperatura, compatibilidade química e resistência à abrasão.

Permita-nos ajudá-lo a proteger seu investimento e aumentar a eficiência do seu processo.

Entre em contato com a KINTEK hoje mesmo para uma consulta sobre a solução refratária ideal para o seu forno.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico Pequeno para Regeneração de Carvão Ativado

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo Rotativo de Trabalho Contínuo com Vedação a Vácuo Forno de Tubo Giratório

As pessoas também perguntam

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo