A máquina usada para pirólise é chamada de reator de pirólise. Este não é um equipamento único e padronizado, mas sim uma categoria de sistemas industriais altamente especializados. O tipo específico de reator escolhido depende inteiramente do material que está sendo processado — conhecido como matéria-prima (feedstock) — e dos produtos finais desejados, seja bio-óleo, bio-carvão ou gás de síntese (syngas).

Embora muitas máquinas possam ser chamadas de "reator de pirólise", a percepção crítica é que cada projeto representa uma solução de engenharia diferente para um problema específico. Selecionar o tipo certo de reator é a decisão mais importante, pois ela dita a eficiência, a escala e o rendimento de todo o processo.

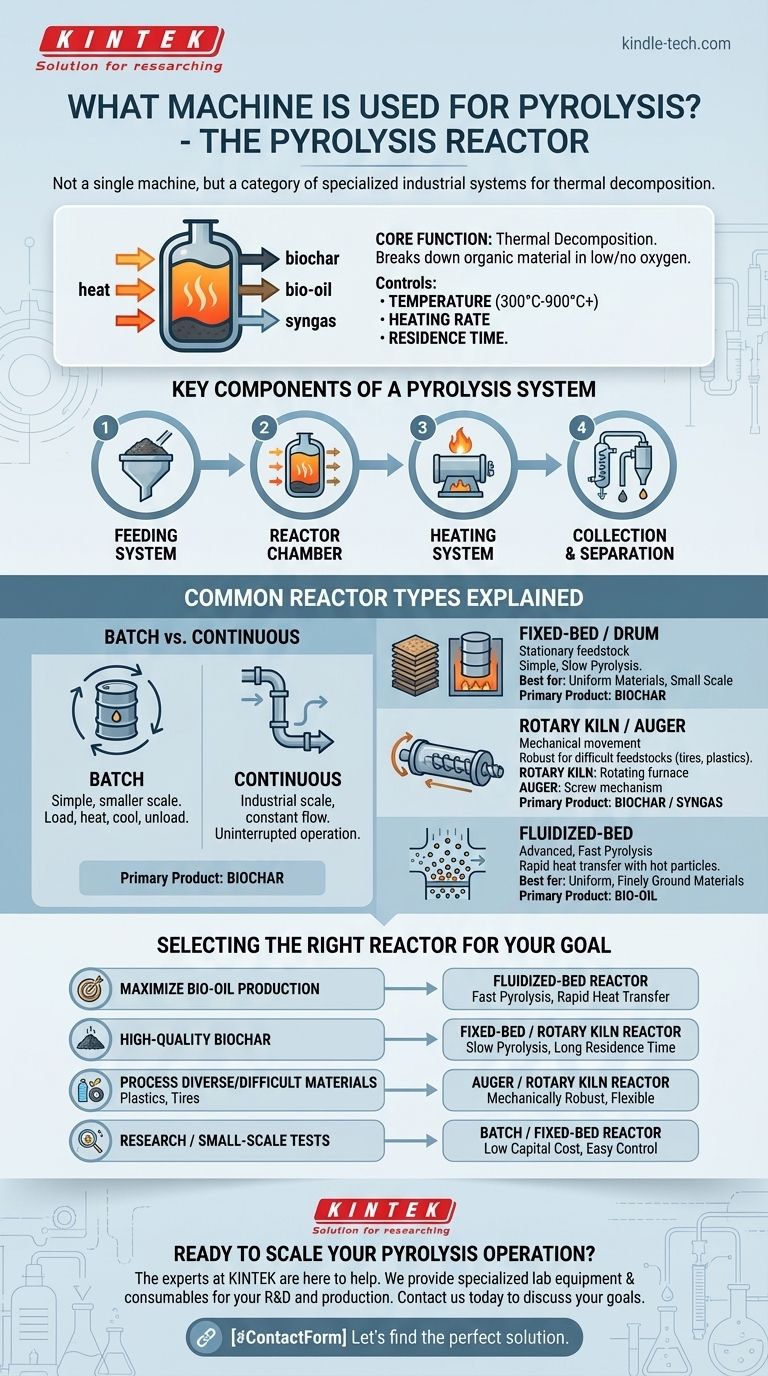

O que é um Reator de Pirólise?

Um reator de pirólise é o componente central de um sistema projetado para decompor termicamente material orgânico em um ambiente com pouco ou nenhum oxigênio. Este processo decompõe moléculas complexas em substâncias mais simples e valiosas.

A Função Central: Decomposição Térmica

Em sua essência, um reator de pirólise é um vaso que pode ser aquecido a temperaturas muito altas (tipicamente 300°C a 900°C ou mais) enquanto o oxigênio é mantido fora. A prevenção da combustão é o que diferencia a pirólise da simples queima (incineração).

A função do reator é controlar com precisão três variáveis chave: temperatura, taxa de aquecimento e a quantidade de tempo que o material passa dentro, conhecida como tempo de residência.

Componentes Principais de um Sistema de Pirólise

Uma planta de pirólise completa inclui mais do que apenas o reator. Os principais componentes são:

- Sistema de Alimentação: Introduz a matéria-prima (ex: plástico, biomassa, pneus) no reator.

- Câmara do Reator: O vaso aquecido e sem oxigênio onde ocorre a pirólise.

- Sistema de Aquecimento: Fornece a energia necessária para impulsionar a reação.

- Sistema de Coleta e Separação: Captura os produtos e os separa em fluxos sólidos (bio-carvão), líquidos (bio-óleo) e gasosos (syngas).

Tipos Comuns de Reatores de Pirólise Explicados

O termo "reator de pirólise" abrange uma ampla gama de projetos, cada um com vantagens únicas. Eles são frequentemente categorizados pela forma como a matéria-prima é manuseada e aquecida dentro da câmara.

Reatores de Batelada vs. Contínuos

Esta é a distinção mais fundamental. Um reator de batelada é carregado com matéria-prima, selado, aquecido para a reação e, em seguida, resfriado para remover os produtos. É simples e comum para operações de menor escala.

Um reator contínuo é projetado para escala industrial, com um fluxo constante de matéria-prima entrando e produtos saindo do sistema, permitindo uma operação ininterrupta.

Reatores de Leito Fixo e Tambor

Em um reator de leito fixo, a matéria-prima permanece estacionária em uma pilha ou "leito" enquanto é aquecida. Este é um dos projetos mais simples, frequentemente usado em modo de batelada ou semi-batelada.

Um reator de tambor é uma variação onde todo o tambor selado contendo a matéria-prima é colocado em um forno maior. Ambos são exemplos de pirólise lenta, que favorece a produção de bio-carvão.

Reatores de Forno Rotativo e Rosca (Auger)

Estes reatores usam movimento mecânico para transportar o material. Um forno rotativo (rotary kiln) é um grande forno cilíndrico rotativo ligeiramente inclinado. À medida que gira, a matéria-prima se agita e se mistura, garantindo um aquecimento uniforme enquanto se move da entrada para a saída.

Um reator de rosca (auger reactor) usa um grande mecanismo de rosca para empurrar o material através de um tubo aquecido. Ambos os projetos são robustos e excelentes no manuseio de matérias-primas inconsistentes ou difíceis de gerenciar, como plásticos triturados ou lodo.

Reatores de Leito Fluidizado

Este é um projeto mais avançado para pirólise rápida e contínua. Em um reator de leito fluidizado, um gás quente é forçado para cima através de um leito de partículas finas (como areia). Quando a matéria-prima é introduzida, ela é rapidamente misturada e aquecida pelo movimento turbulento e "semelhante a um fluido" das partículas quentes.

Este processo fornece uma transferência de calor extremamente eficiente, tornando-o ideal para maximizar a produção de bio-óleo líquido.

Compreendendo as Compensações (Trade-offs)

Nenhum projeto de reator é universalmente superior. A escolha envolve uma série de compensações críticas de engenharia baseadas nos objetivos e restrições do projeto.

Flexibilidade da Matéria-Prima vs. Preparação

Reatores mecanicamente agitados como fornos rotativos e roscas são altamente flexíveis e podem processar materiais maiores e não uniformes. Em contraste, os reatores de leito fluidizado exigem uma matéria-prima muito uniforme e finamente moída para operar corretamente, o que adiciona custo e complexidade à preparação do material.

Transferência de Calor e Rendimento do Produto

A velocidade do aquecimento influencia diretamente os produtos finais.

- Pirólise Lenta (Leito Fixo, Tambor): Taxas de aquecimento mais lentas e longos tempos de residência maximizam o rendimento de bio-carvão sólido.

- Pirólise Rápida (Leito Fluidizado, Ablativo): Taxas de aquecimento extremamente rápidas maximizam o rendimento de bio-óleo líquido.

Escalabilidade e Custo Operacional

Reatores de batelada são relativamente simples e têm um custo inicial mais baixo, tornando-os adequados para pesquisa ou produção especializada em pequena escala. Reatores contínuos como fornos rotativos e leitos fluidizados são mais complexos e caros de construir, mas oferecem economias de escala e custos operacionais mais baixos por tonelada para aplicações industriais de grande porte.

Selecionando o Reator Certo para Seu Objetivo

O reator ideal é determinado pelo seu objetivo específico e pelo material que você pretende processar. Sua escolha deve se alinhar com seu produto principal desejado.

- Se seu foco principal é maximizar a produção de bio-óleo: Você precisa de um reator de pirólise rápida, como um tipo de leito fluidizado ou ablativo, devido à sua rápida transferência de calor.

- Se seu foco principal é produzir bio-carvão de alta qualidade: Um reator de pirólise lenta, como um leito fixo ou forno rotativo, é a escolha superior devido aos seus tempos de residência mais longos.

- Se você está processando materiais diversos ou difíceis, como plásticos misturados ou pneus: Um sistema mecanicamente robusto como um reator de rosca ou forno rotativo oferece a flexibilidade de matéria-prima necessária.

- Se você está realizando pesquisas ou testes em pequena escala: Um reator simples de batelada ou leito fixo oferece o menor custo de capital e o controle operacional mais fácil.

Em última análise, a compreensão desses tipos de reatores permite que você vá além da simples pergunta de "qual máquina" e avance para a seleção da ferramenta precisa para sua aplicação específica.

Tabela Resumo:

| Tipo de Reator | Melhor Para Matéria-Prima | Produto Principal | Característica Chave |

|---|---|---|---|

| Leito Fixo / Tambor | Materiais uniformes, pequena escala | Bio-carvão | Simples, pirólise lenta, operação em batelada |

| Forno Rotativo | Materiais diversos e volumosos (pneus, plásticos) | Bio-carvão / Syngas | Robusto, lida com matérias-primas inconsistentes |

| Rosca (Auger) | Materiais difíceis (lodo, plásticos misturados) | Bio-óleo / Bio-carvão | Boa transferência de calor, operação contínua |

| Leito Fluidizado | Materiais uniformes e finamente moídos | Bio-óleo | Pirólise rápida, alta eficiência, contínuo |

Pronto para Escalar Sua Operação de Pirólise?

Selecionar o reator certo é a etapa mais crítica para a eficiência e lucratividade. Os especialistas da KINTEK estão aqui para ajudar você a navegar por essas escolhas complexas.

Nós fornecemos equipamentos de laboratório especializados e consumíveis para apoiar sua P&D e produção de pirólise, garantindo que você tenha as ferramentas certas para o sucesso.

Contate-nos hoje através do formulário abaixo para discutir sua matéria-prima e objetivos específicos. Vamos encontrar a solução de pirólise perfeita para o seu laboratório ou instalação.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo