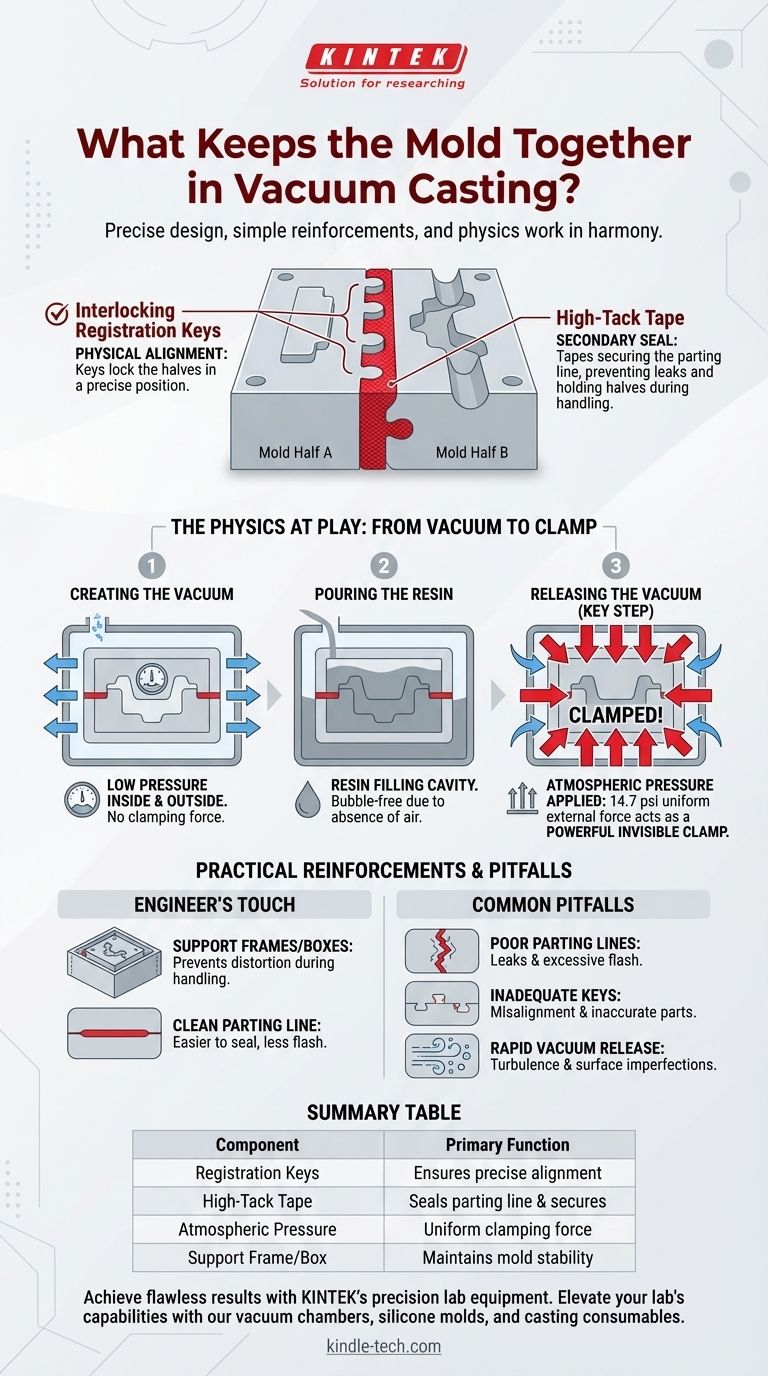

Na fundição a vácuo, uma combinação de design preciso do molde, reforços simples e física fundamental mantém as metades do molde firmemente unidas. Os elementos principais são os pinos de registro interligados incorporados no molde de silicone, fita adesiva de alta aderência aplicada ao longo da linha de partição e a força poderosa e uniforme da pressão atmosférica que atua como uma braçadeira invisível após a liberação do vácuo.

O princípio central é simples: enquanto os pinos interligados fornecem o alinhamento inicial e a fita sela a junta, é a reintrodução da pressão atmosférica após a vazamento que fornece a força de aperto primária, pressionando as metades do molde juntas para garantir uma fundição impecável.

A Anatomia de um Molde Seguro

Antes de examinar as forças em ação, é crucial entender como o próprio molde de silicone é projetado para estabilidade. Um molde bem feito é a base de todo o processo.

O Material de Silicone

O silicone é o material de escolha devido à sua flexibilidade, que permite a fundição de geometrias complexas e reentrâncias. No entanto, ele também é firme o suficiente para manter sua forma sob o peso da resina de fundição.

A Linha de Partição

Esta é a junta onde as duas metades do molde se encontram. O seu design é fundamental. Uma linha de partição limpa e simples é mais fácil de selar e produz menos "rebarba" — o material fino e indesejado que pode vazar pela junta.

Pinos de Registro Interligados

Este é o recurso de design mais crítico para o alinhamento do molde. As metades do molde são criadas com pinos correspondentes — uma série de saliências de um lado e reentrâncias correspondentes do outro. Esses pinos travam fisicamente as duas metades em uma posição precisa e repetível, evitando qualquer deslizamento ou deslocamento.

A Física em Ação: Do Vácuo ao Aperto

O "vácuo" na fundição a vácuo é frequentemente mal compreendido. Seu propósito principal é remover o ar, mas é a sua liberação que gera a força de aperto.

Passo 1: Criação do Vácuo

O molde de silicone montado é colocado dentro de uma câmara, e uma bomba de vácuo remove o ar tanto da câmara quanto da cavidade do molde. Nesta fase, há uma pressão baixa quase igual dentro e fora do molde, então não há força significativa tentando separá-lo.

Passo 2: Vazamento da Resina

Enquanto está sob vácuo, a resina de fundição de duas partes é misturada e vazada no molde. A ausência de ar garante que a resina preencha todos os mínimos detalhes da cavidade sem criar bolhas, o que seria um defeito crítico na peça final.

Passo 3: Liberação do Vácuo

Este é o passo chave. Uma vez que o molde esteja cheio, o ar é permitido retornar à câmara. O ar que retorna cria instantaneamente pressão atmosférica (aproximadamente 14,7 psi ou 1 bar ao nível do mar) no lado externo do molde. Como o interior está cheio de resina líquida, essa pressão externa atua como uma braçadeira poderosa e perfeitamente uniforme, pressionando as metades do molde firmemente de todas as direções.

Reforços Práticos: O Toque do Engenheiro

Embora a física forneça a principal força de aperto, os técnicos contam com medidas simples e práticas para garantir uma vedação perfeita e evitar erros de manuseio.

O Papel da Fita Adesiva de Alta Aderência

Antes que o molde seja colocado na câmara, sua linha de partição é quase sempre selada com uma fita adesiva forte. Isso serve a dois propósitos: mantém as metades juntas durante o manuseio e fornece um selo secundário crucial para evitar que qualquer resina vaze antes que a pressão atmosférica assuma o controle.

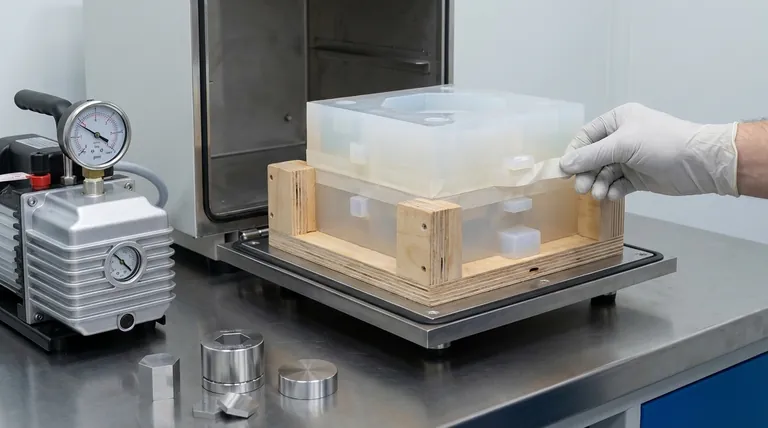

Uso de Estruturas de Suporte ou Caixas

Um molde de silicone flexível pode ser distorcido se for manuseado incorretamente. Para evitar isso, o molde é frequentemente colocado dentro de uma simples caixa de compensado ou plástico. Esta estrutura de suporte garante que o molde permaneça quadrado e estável durante o processo de vazamento e cura.

Armadilhas Comuns a Evitar

Entender o que mantém o molde unido também ilumina os pontos comuns de falha. Uma vedação ou alinhamento comprometido leva diretamente a peças rejeitadas.

Linhas de Partição Mal Projetadas

Uma linha de partição complexa e irregular é difícil de vedar com fita de forma segura e é propensa a vazamentos, resultando em rebarbas excessivas que exigem limpeza manual.

Pinos de Registro Inadequados

Se os pinos de registro forem muito pequenos, em número insuficiente ou mal projetados, as metades do molde podem desalinhadas. Esta é uma falha crítica que resulta em uma peça dimensionalmente imprecisa.

Liberação Muito Rápida do Vácuo

Permitir que o ar retorne à câmara muito rapidamente pode criar turbulência. Isso pode perturbar a resina no molde antes que ela tenha tempo de se assentar, potencialmente introduzindo imperfeições superficiais.

Fazendo a Escolha Certa para o Seu Objetivo

A estabilidade do seu molde é um resultado direto de um design atencioso e um procedimento correto.

- Se o seu foco principal é a precisão da peça: O design e a implementação dos seus pinos de registro são o fator mais importante.

- Se o seu foco principal é evitar vazamentos e rebarbas: Uma linha de partição simples e bem planejada, combinada com uma vedação cuidadosa e completa com fita, é essencial.

- Se você é novo no processo: Sempre use uma caixa de suporte simples para manusear o molde, pois isso elimina o risco de flexioná-lo com a mão e comprometer a vedação.

Em última análise, uma fundição a vácuo bem-sucedida depende de um molde projetado para trabalhar em harmonia com a pressão atmosférica, e não contra ela.

Tabela Resumo:

| Componente | Função Primária |

|---|---|

| Pinos de Registro | Garante o alinhamento preciso das metades do molde, prevenindo o deslocamento. |

| Fita Adesiva de Alta Aderência | Sela a linha de partição e prende as metades durante o manuseio. |

| Pressão Atmosférica | Atua como uma força de aperto uniforme após a liberação do vácuo. |

| Estrutura/Caixa de Suporte | Mantém a estabilidade e a forma do molde durante o vazamento e a cura. |

Alcance resultados impecáveis de fundição a vácuo com os equipamentos de laboratório de precisão da KINTEK. Nossas câmaras de vácuo, moldes de silicone e consumíveis de fundição são projetados para trabalhar em harmonia com a pressão atmosférica, garantindo que seus moldes permaneçam perfeitamente selados para peças de alta precisão e sem bolhas. Seja para prototipagem ou produção, a KINTEK fornece as ferramentas confiáveis e a experiência para elevar as capacidades do seu laboratório. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir a solução certa para seus projetos!

Guia Visual

Produtos relacionados

- Molde de Prensagem Poligonal para Laboratório

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensa de Bolas para Laboratório

- Molde de Prensa Cilíndrico com Escala para Laboratório

- Molde de Prensagem Cilíndrico Assemble Lab

As pessoas também perguntam

- Qual é a vida útil do mofo? É imortal, a menos que você controle a umidade

- Quais são as vantagens de usar moldes de PEEK para baterias de estado sólido totalmente de sulfeto? Alto desempenho e isolamento

- Qual é a função principal dos moldes de grafite de alta resistência? Domine a Eficiência da Sinterização a Quente a Vácuo

- Quais são as funções primárias dos moldes de grafite na metalurgia do pó de NiCr? Otimize a densidade do seu material compósito

- Por que os moldes de pressão personalizados são usados durante o processo de prensagem a quente para eletrólitos poliméricos sólidos?