Em sua essência, a deposição a vácuo é uma família de processos usados para aplicar filmes extremamente finos de material em uma superfície, átomo por átomo. Toda essa operação ocorre dentro de uma câmara onde o ar foi removido para criar um vácuo, garantindo que o revestimento seja aplicado com precisão e pureza excepcionais.

A percepção crítica não é o processo de deposição em si, mas o papel do vácuo. O vácuo cria um ambiente intocado e desobstruído, permitindo que as partículas de revestimento viajem diretamente para a superfície alvo, resultando em um filme que é fundamentalmente mais puro e uniforme do que o possível em ar aberto.

Por que o Vácuo é Essencial para Revestimentos de Alta Qualidade

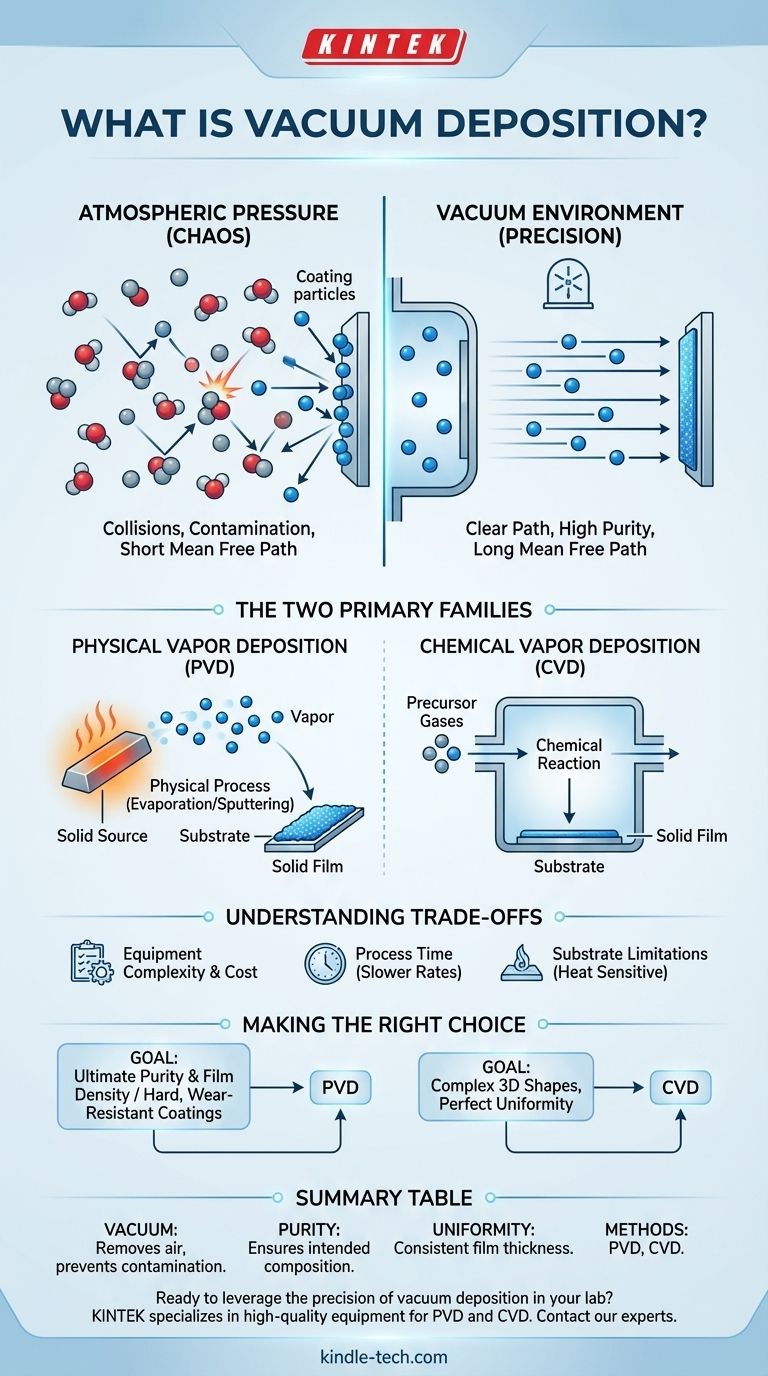

Para entender a deposição a vácuo, você deve primeiro entender o problema que ela resolve: a interferência do ar ao nosso redor. A atmosfera é um mar denso de moléculas de gás que colidem com tudo, introduzindo contaminação e caos em escala atômica.

Eliminando Colisões e Criando um Caminho Claro

Na pressão atmosférica normal, o caminho de uma partícula vaporizada é incrivelmente curto – muitas vezes menos de um milímetro antes de colidir com uma molécula de ar. Isso impede que o material de revestimento atinja seu alvo de forma eficaz.

A criação de um vácuo reduz drasticamente a densidade desses átomos interferentes. Isso aumenta o caminho livre médio, que é a distância média que uma partícula pode percorrer antes de uma colisão. Em alto vácuo, esse caminho pode se estender por muitos metros, permitindo que os átomos de revestimento viajem em linha reta de sua fonte diretamente para o substrato.

Garantindo Pureza Incomparável

O ar contém gases reativos, principalmente oxigênio e vapor de água. Se esses gases estiverem presentes durante o processo de deposição, eles reagirão com o material de revestimento e serão incorporados ao filme como impurezas.

Essa contaminação pode degradar as propriedades elétricas, ópticas ou mecânicas do filme. O vácuo remove esses átomos de gás indesejáveis, garantindo que a composição química do revestimento final seja exatamente a pretendida.

Possibilitando o Processo de Vaporização

Muitas das técnicas usadas para transformar um material sólido em vapor só podem funcionar no vácuo. Expor um material superaquecido à atmosfera faria com que ele oxidasse ou queimasse instantaneamente, impedindo a criação de um fluxo de vapor puro necessário para o processo de revestimento.

As Duas Famílias Principais de Deposição a Vácuo

Embora existam muitas técnicas específicas, elas geralmente se enquadram em duas categorias principais definidas pela forma como o material é transportado para a superfície.

Deposição Física de Vapor (PVD)

Na PVD, o material de revestimento começa como um sólido. Um processo físico — como aquecê-lo até evaporar ou bombardeá-lo com íons (sputtering) — é usado para convertê-lo em vapor. Esse vapor então viaja através do vácuo e se condensa no substrato mais frio, formando um filme sólido.

Deposição Química de Vapor (CVD)

Na CVD, o processo é químico e não físico. Um ou mais gases precursores voláteis são introduzidos na câmara de vácuo. Esses gases então reagem ou se decompõem na superfície do substrato para produzir o filme desejado. O vácuo permite um controle preciso sobre a pressão e a pureza desses gases reagentes.

Entendendo as Compensações

Embora a deposição a vácuo ofereça controle e qualidade superiores, ela vem com considerações práticas que são importantes de reconhecer.

Complexidade e Custo do Equipamento

Criar e manter um ambiente de alto vácuo requer equipamentos sofisticados e muitas vezes caros, incluindo câmaras especializadas, bombas e medidores. Isso representa um investimento de capital significativo em comparação com os métodos de revestimento atmosférico.

Tempo de Processo

Alcançar um vácuo profundo pode ser demorado, e as taxas de deposição para a formação de filmes mais espessos podem ser relativamente lentas. Isso torna o processo menos adequado para aplicações onde a velocidade é mais crítica do que a precisão em nível atômico.

Limitações do Substrato

Muitos processos de deposição a vácuo geram calor significativo. Isso pode limitar os tipos de materiais que podem ser revestidos, pois alguns plásticos ou outros substratos sensíveis podem não ser capazes de suportar as temperaturas de processamento sem deformar.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a deposição a vácuo, e qual método específico escolher, depende inteiramente do resultado desejado para o produto final.

- Se o seu foco principal é a pureza máxima e a densidade do filme: Um processo PVD em um ambiente de alto vácuo é frequentemente a melhor escolha, pois transporta fisicamente o material de origem com mínima chance de contaminação.

- Se o seu foco principal é revestir formas 3D complexas com uniformidade perfeita: Um processo CVD de baixa pressão (LPCVD) é frequentemente superior, pois os gases precursores podem fluir e reagir em todas as superfícies de uma peça intrincada.

- Se o seu foco principal é criar revestimentos duros e resistentes ao desgaste para ferramentas: As técnicas de PVD, como o sputtering, são o padrão da indústria por sua durabilidade e forte adesão.

Em última análise, aproveitar um ambiente de vácuo oferece um nível de controle incomparável, transformando a natureza caótica dos átomos na arte precisa da engenharia de filmes finos.

Tabela Resumo:

| Aspecto Chave | Por que é Importante na Deposição a Vácuo |

|---|---|

| Ambiente de Vácuo | Remove moléculas de ar para prevenir contaminação e colisões. |

| Pureza | Garante que a composição química do revestimento seja exatamente a pretendida. |

| Uniformidade | Permite que os átomos viajem em linha reta, criando um filme consistente. |

| Métodos Primários | Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). |

Pronto para aproveitar a precisão da deposição a vácuo em seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade necessários para processos avançados de revestimento como PVD e CVD. Quer você esteja desenvolvendo eletrônicos de próxima geração, revestimentos duráveis para ferramentas ou filmes ópticos especializados, nossas soluções garantem a pureza e o controle que sua pesquisa exige.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de laboratório e ajudá-lo a alcançar resultados superiores em filmes finos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas