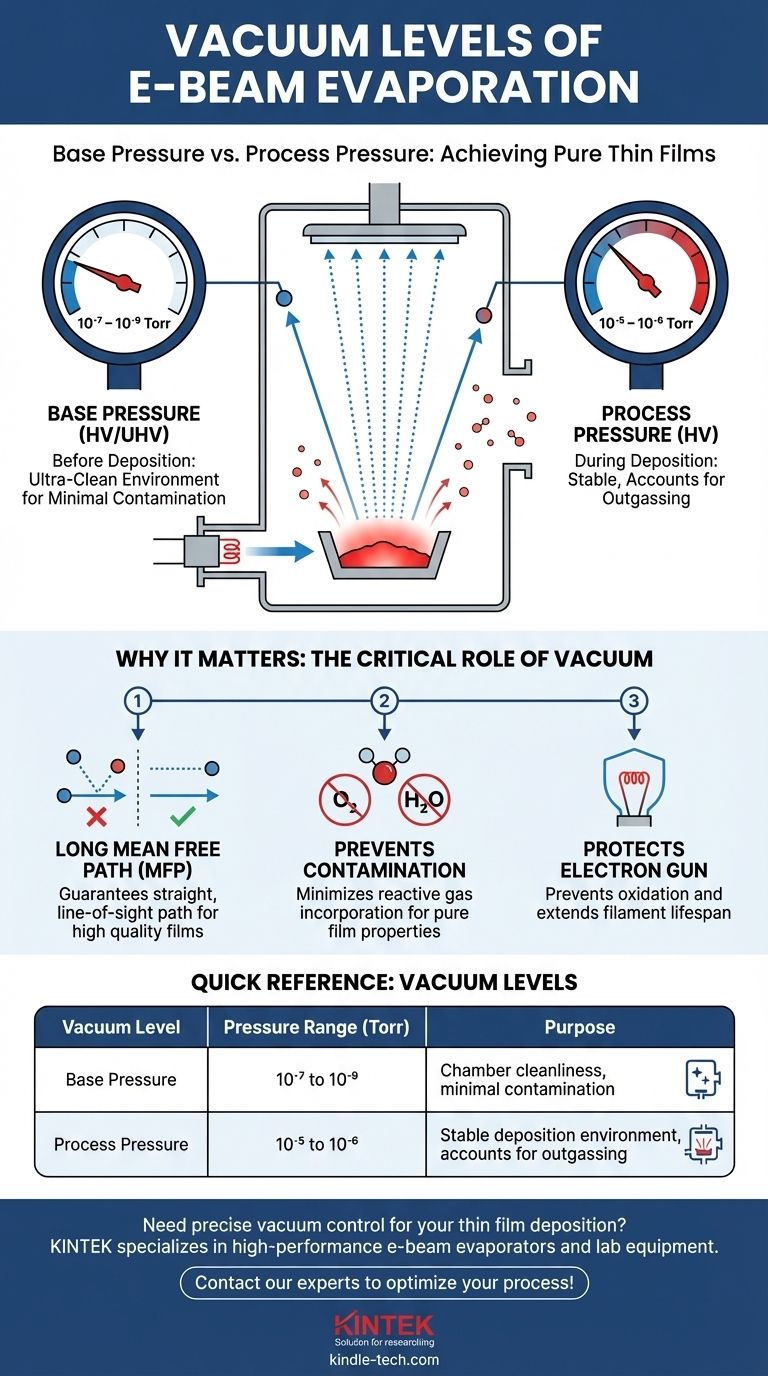

Em resumo, a evaporação por feixe de elétrons requer dois níveis de vácuo distintos. A câmara é primeiro bombeada até uma pressão de base na faixa de vácuo alto (HV) ou vácuo ultra-alto (UHV), tipicamente entre 10⁻⁷ e 10⁻⁹ Torr. Durante a deposição real, a pressão sobe ligeiramente para uma pressão de processo de cerca de 10⁻⁵ a 10⁻⁶ Torr devido à desgaseificação do material aquecido.

A razão principal para este vácuo exigente não é apenas remover o ar, mas criar um caminho "livre de colisões". Um vácuo alto garante que os átomos evaporados viajem em linha reta da fonte para o substrato, prevenindo contaminação e garantindo um filme fino puro e de alta qualidade.

Por que a Evaporação por Feixe de Elétrons Exige um Vácuo Alto

Compreender o papel do vácuo é fundamental para controlar a qualidade dos seus filmes depositados. Todo o processo depende da criação de um ambiente o mais vazio possível por três razões críticas.

O Conceito de Caminho Livre Médio (MFP)

O Caminho Livre Médio (MFP - Mean Free Path) é a distância média que uma partícula pode percorrer antes de colidir com outra partícula. Em um ambiente de vácuo alto, o MFP é muito longo, muitas vezes medido em metros ou até quilômetros.

Este longo MFP é essencial. Garante que os átomos evaporados do seu material fonte viajem em um caminho reto e de linha de visão diretamente para o seu substrato sem colidir com moléculas de gás residuais como oxigênio ou nitrogênio.

Sem um vácuo suficiente, essas colisões dispersariam os átomos evaporados, resultando em um filme não uniforme, de baixa densidade e com má adesão.

Prevenção de Contaminação e Reações Indesejadas

Gases residuais na câmara, particularmente oxigênio e vapor de água, são altamente reativos. Quando o feixe de elétrons aquece o material fonte até seu ponto de fusão, esses gases reativos podem facilmente incorporar-se ao seu filme em crescimento.

Essa contaminação pode alterar drasticamente as propriedades desejadas do filme, como sua transparência óptica, condutividade elétrica ou dureza mecânica. Um vácuo alto minimiza a presença desses contaminantes, garantindo a pureza do filme final.

Proteção do Canhão de Elétrons

O feixe de elétrons é gerado por um filamento de tungstênio quente. Se operado em um nível de vácuo ruim, o oxigênio residual oxidará e destruirá rapidamente este filamento, levando a falhas prematuras e tempo de inatividade custoso.

Um vácuo alto é, portanto, um pré-requisito para a operação estável e de longo prazo do próprio canhão de elétrons.

Os Dois Níveis Críticos de Vácuo Explicados

Os termos "pressão de base" e "pressão de processo" não são intercambiáveis. Cada um representa uma fase distinta do processo de deposição e informa algo diferente sobre a saúde do seu sistema.

Pressão de Base: Preparando o Palco para a Pureza

Pressão de base é a pressão mais baixa que o sistema de vácuo pode atingir antes que o processo de deposição comece. É uma medida direta da limpeza e integridade da câmara. Uma pressão de base baixa (por exemplo, 5 x 10⁻⁷ Torr) indica que a câmara tem vazamentos mínimos e baixos níveis de vapor de água adsorvido e outros contaminantes em suas superfícies internas. Atingir uma boa pressão de base é um portão de qualidade crítico antes de iniciar a evaporação.

Pressão de Processo: A Realidade da Deposição

Pressão de processo é o nível de vácuo mantido durante a evaporação real. Esta pressão é sempre maior do que a pressão de base.

À medida que o feixe de elétrons aquece intensamente o material fonte, o próprio material (e os componentes quentes circundantes) liberará gases aprisionados, um fenômeno conhecido como desgaseificação. Isso faz com que a pressão aumente. Uma pressão de processo típica e estável para evaporação por feixe de elétrons está na faixa de 10⁻⁶ a 10⁻⁵ Torr.

Compreendendo as Compensações e Armadilhas

Atingir o nível de vácuo correto é um equilíbrio entre os requisitos do processo, a capacidade do equipamento e o tempo. O entendimento incorreto desse equilíbrio leva a problemas comuns.

O Perigo da Pressão de Base Insuficiente

Iniciar uma corrida de deposição antes de atingir uma pressão de base adequada é um erro frequente impulsionado pela necessidade de velocidade.

Essa escolha compromete diretamente a qualidade do filme. Uma pressão de base alta significa que a câmara ainda está contaminada com vapor de água e outros gases, que inevitavelmente serão incorporados ao seu filme, levando a má adesão, alto estresse e propriedades ópticas ou elétricas subótimas.

A Equação Custo vs. Qualidade

Buscar um vácuo ultra-alto (UHV, <10⁻⁹ Torr) proporciona o ambiente mais puro, mas acarreta um custo significativo em equipamentos (bombas iônicas, sistemas de aquecimento) e tempo. Para a maioria das aplicações industriais, como revestimentos ópticos, um sistema de vácuo alto (pressão de base de 10⁻⁷ Torr) é a escolha prática. Ele oferece um excelente equilíbrio entre qualidade do filme e rendimento. O segredo é combinar o nível de vácuo com a sensibilidade do material e os requisitos da aplicação.

Vazamentos vs. Desgaseificação

A solução de problemas de um problema de vácuo geralmente se resume a distinguir entre um vazamento e desgaseificação. Se você isolar a câmara de vácuo das bombas e a pressão subir rápida e continuamente, você provavelmente tem um vazamento.

Se a pressão subir rapidamente no início e depois diminuir significativamente, o problema é mais provável ser desgaseificação de superfícies contaminadas ou do material fonte. Esse conhecimento é crucial para a solução eficiente de problemas.

Selecionando o Vácuo Correto para Sua Aplicação

Seu nível de vácuo alvo deve ser ditado pelo resultado desejado do seu filme fino. Use estas diretrizes para definir seus objetivos.

- Se seu foco principal são filmes de alta pureza para P&D ou eletrônicos sensíveis: Procure a pressão de base mais baixa que seu sistema possa atingir (idealmente 10⁻⁷ Torr ou inferior) para minimizar todas as fontes de contaminação.

- Se seu foco principal é o rendimento de produção para aplicações como revestimentos ópticos: Uma pressão de processo estável na faixa de 10⁻⁶ a 10⁻⁵ Torr é um padrão industrial robusto e amplamente aceito.

- Se você está solucionando problemas de defeitos de filme, como má adesão ou aparência turva: Seu primeiro passo deve ser verificar se você está atingindo sua pressão de base alvo antes de cada execução e realizar uma verificação de vazamento se não estiver.

Em última análise, dominar o controle de vácuo é a primeira e mais crítica etapa para alcançar uma deposição de filme fino repetível e de alta qualidade.

Tabela Resumo:

| Nível de Vácuo | Faixa de Pressão (Torr) | Propósito |

|---|---|---|

| Pressão de Base | 10⁻⁷ a 10⁻⁹ | Limpeza da câmara, contaminação mínima |

| Pressão de Processo | 10⁻⁵ a 10⁻⁶ | Ambiente de deposição estável, leva em conta a desgaseificação |

Precisa de controle de vácuo preciso para sua deposição de filme fino? A KINTEK é especializada em evaporadores de feixe de elétrons de alto desempenho e equipamentos de laboratório projetados para fornecer os níveis exatos de vácuo necessários para filmes puros e de alta qualidade. Se você está em P&D ou produção, nossas soluções garantem resultados repetíveis e propriedades de filme aprimoradas. Entre em contato com nossos especialistas hoje para otimizar seu processo de deposição!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

As pessoas também perguntam

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- O que é o processo de evaporação em semicondutores? Um Guia para a Deposição de Filmes Finos

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório