Em sua essência, um sputter coater é um instrumento de precisão usado para depositar uma camada ultrafina e uniforme de material em uma superfície. Este processo, conhecido como deposição por pulverização catódica (sputter deposition), é uma técnica fundamental na ciência e engenharia modernas. É usado para criar filmes que variam de alguns nanômetros a vários micrômetros de espessura dentro de uma câmara de vácuo, alterando fundamentalmente as propriedades da superfície do substrato.

Muitas tecnologias avançadas e análises científicas exigem a modificação das propriedades da superfície de um material — como condutividade elétrica ou refletividade — sem alterar sua forma original. Um sputter coater fornece um método altamente controlável e confiável para aplicar este filme fino funcional.

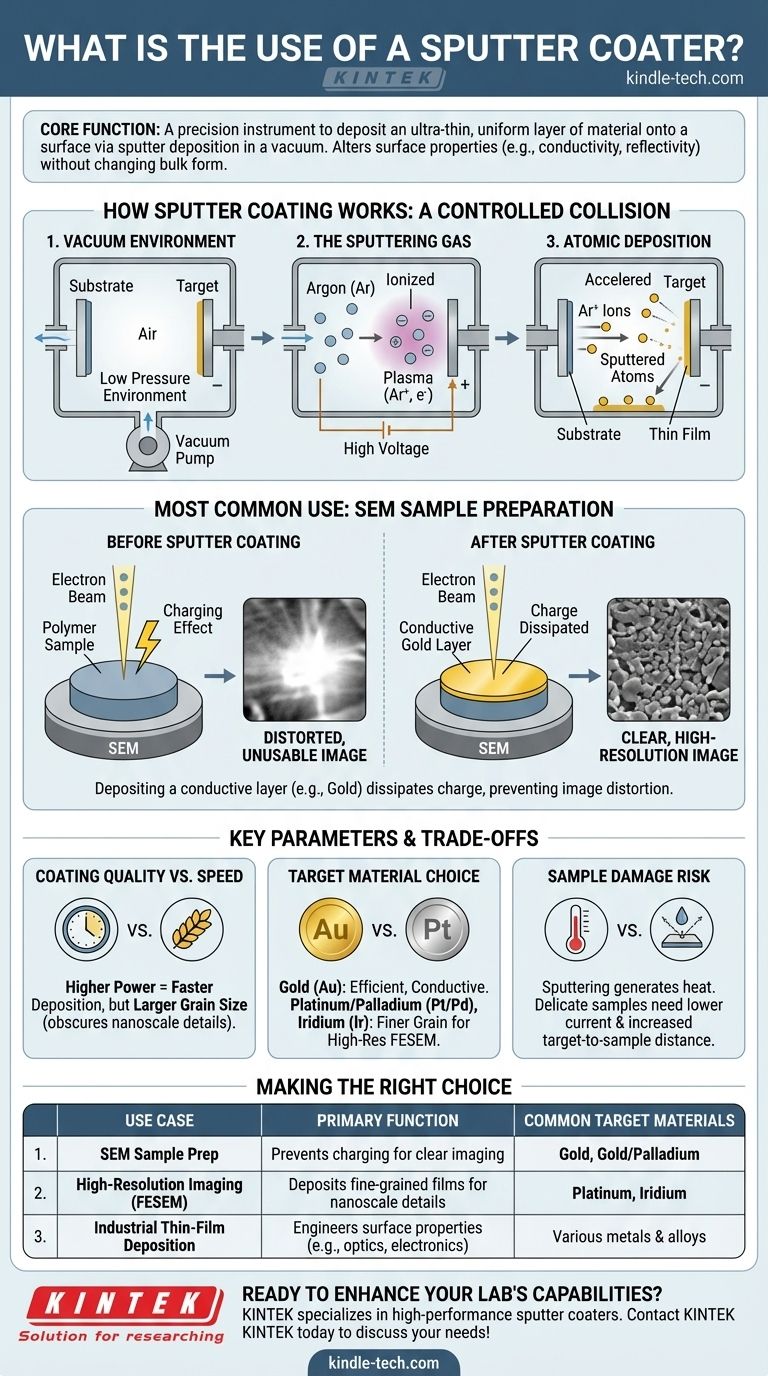

Como Funciona a Pulverização Catódica: Uma Colisão Controlada

O processo é um método de deposição física de vapor (PVD) que ocorre sob vácuo controlado. A elegância da técnica reside no uso da transferência de momento.

O Ambiente de Vácuo

Primeiro, a amostra (o substrato) e o material de revestimento (o alvo) são colocados em uma câmara, e o ar é bombeado para fora. Este vácuo é crítico para evitar contaminação e permitir que os átomos viajem sem impedimentos do alvo para o substrato.

O Gás de Pulverização

Um gás inerte, tipicamente argônio, é então introduzido na câmara a uma pressão muito baixa. Uma alta voltagem é aplicada, o que retira elétrons dos átomos de argônio e cria um gás ionizado, ou plasma.

A Deposição Atômica

Esses íons de argônio carregados positivamente são acelerados por um campo elétrico e colidem com o alvo carregado negativamente. Esta colisão de alta energia fisicamente derruba, ou "pulveriza", átomos do material alvo. Esses átomos ejetados viajam através do vácuo e aterrissam no substrato, construindo gradualmente um filme fino e uniforme.

O Uso Mais Comum: Preparação de Amostras para Microscopia Eletrônica

Embora a pulverização catódica tenha muitos usos industriais, sua aplicação mais frequente em laboratórios de pesquisa é a preparação de amostras para um Microscópio Eletrônico de Varredura (SEM).

O Desafio das Amostras Não Condutoras

Um SEM cria uma imagem varrendo uma superfície com um feixe focado de elétrons. Se a amostra for não condutora (por exemplo, um polímero, cerâmica ou espécime biológico), os elétrons do feixe se acumulam em sua superfície.

O Efeito de "Carregamento"

Esse acúmulo de carga estática desvia o feixe de elétrons incidente, causando grave distorção da imagem, brilho não natural e uma perda completa de detalhes finos. A imagem resultante é frequentemente inutilizável para análise científica.

A Solução do Sputter Coater

Ao depositar uma camada de nanômetros de espessura de um metal condutor — mais comumente ouro — o sputter coater fornece um caminho para que essa carga em excesso se dissipe. O revestimento é tão fino que preserva a topografia da superfície da amostra, tornando-a condutiva, permitindo uma imagem clara, estável e de alta resolução.

Compreendendo as Compensações e os Parâmetros Chave

A qualidade do revestimento não é automática. Depende de um equilíbrio cuidadoso de vários parâmetros do processo, que devem ser ajustados para a aplicação específica.

Qualidade do Revestimento vs. Velocidade de Deposição

A corrente de pulverização e a voltagem impactam diretamente a rapidez com que o filme é depositado. Uma potência mais alta leva a um processo de revestimento mais rápido, mas também pode aumentar o tamanho do grão do filme metálico. Para trabalhos de rotina, isso é aceitável, mas para imagens de ultra-alta resolução, um grão maior pode obscurecer os detalhes nanoscópicos que se deseja ver.

Escolha do Material Alvo

O ouro é uma escolha popular porque é altamente eficiente para pulverizar e muito condutor. No entanto, para microscopia de mais alta resolução, materiais como platina/paládio ou irídio são frequentemente usados porque produzem uma estrutura de grão muito mais fina e uniforme.

O Risco de Danos à Amostra

O processo de pulverização gera algum calor. Para amostras robustas, isso não é um problema, mas amostras biológicas ou poliméricas delicadas podem ser danificadas. A redução da corrente de pulverização e o aumento da distância alvo-amostra podem mitigar esse efeito de aquecimento, ao custo de um tempo de deposição mais longo.

Fazendo a Escolha Certa para o Seu Objetivo

O processo ideal de pulverização catódica é ditado inteiramente pelo seu objetivo final.

- Se o seu foco principal é a imagem SEM de rotina de amostras robustas: Um revestimento padrão de ouro ou ouro/paládio com uma corrente relativamente alta oferece uma solução rápida e econômica para evitar o carregamento.

- Se o seu foco principal é a microscopia de ultra-alta resolução (FESEM): Você deve usar um revestimento de grão mais fino (e frequentemente mais fino) como platina ou irídio, aplicado com uma corrente mais baixa, para resolver características em nanoescala sem obscurecê-las.

- Se o seu foco principal é a deposição industrial de filmes finos (por exemplo, para ótica ou semicondutores): A escolha do material alvo e todos os parâmetros do processo são estritamente determinados pelas propriedades elétricas, ópticas ou magnéticas finais exigidas para o dispositivo.

Em última análise, um sputter coater é uma ferramenta poderosa para projetar precisamente a superfície de um material, seja para revelar seus detalhes ocultos ou para permitir uma funcionalidade inteiramente nova.

Tabela Resumo:

| Principal Caso de Uso | Função Primária | Materiais Alvo Comuns |

|---|---|---|

| Preparação de Amostras SEM | Previne o carregamento em amostras não condutoras para imagens claras | Ouro, Ouro/Paládio |

| Imagens de Alta Resolução (FESEM) | Deposita filmes de grão fino para resolver detalhes em nanoescala | Platina, Irídio |

| Deposição Industrial de Filmes Finos | Engenharia de propriedades de superfície para eletrônicos e ótica | Vários metais e ligas |

Pronto para aprimorar as capacidades do seu laboratório com deposição precisa de filmes finos?

A KINTEK é especializada em sputter coaters de alto desempenho e equipamentos de laboratório, fornecendo soluções confiáveis para sua aplicação específica — seja para preparação de amostras SEM de rotina ou pesquisa avançada de materiais. Nossos especialistas podem ajudá-lo a selecionar o sistema ideal para alcançar resultados superiores e melhorar a eficiência do seu laboratório.

Entre em contato com a KINTEK hoje para discutir suas necessidades e descobrir o sputter coater certo para o seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Liofilizador de Vácuo de Laboratório de Bancada

As pessoas também perguntam

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia