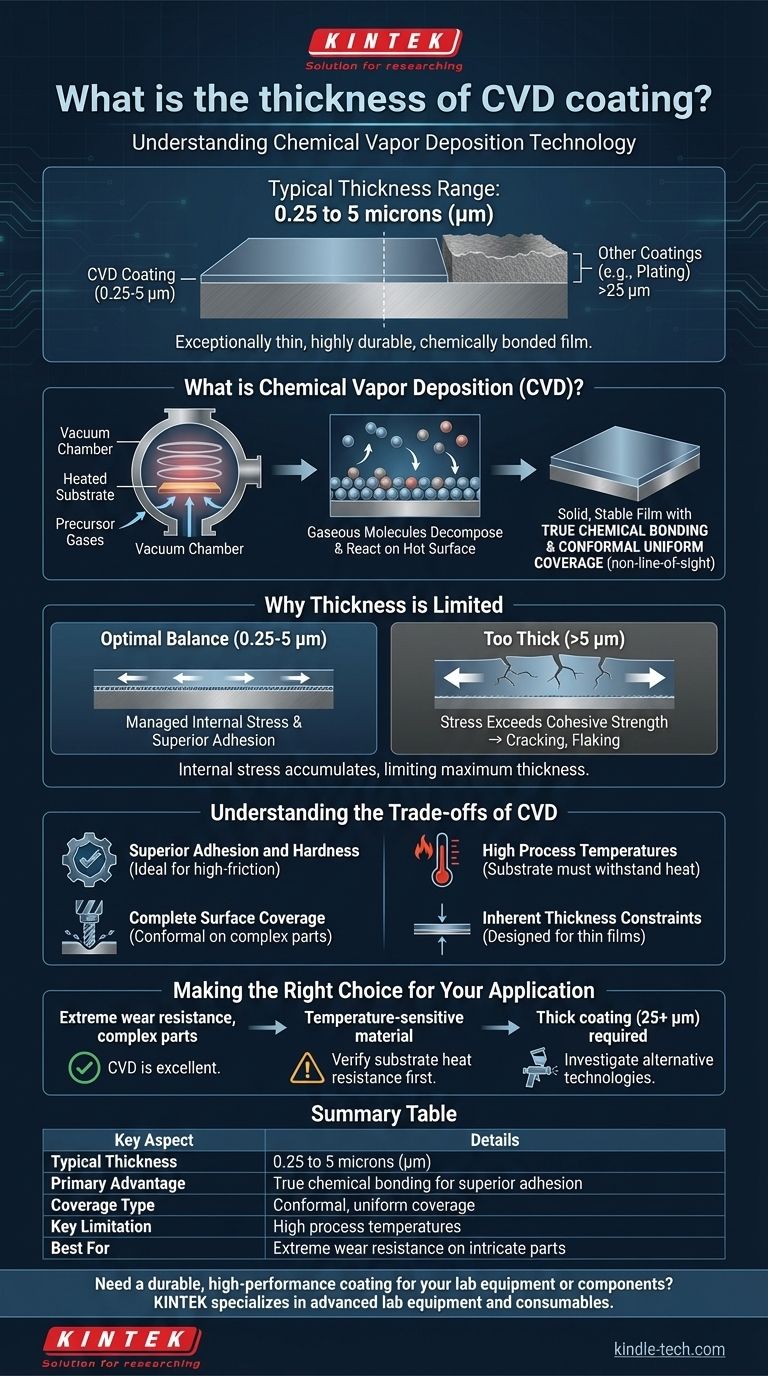

Na maioria das aplicações industriais, a espessura de um revestimento por Deposição Química de Vapor (CVD) varia tipicamente de 0,25 a 5 mícrons (µm). Este processo cria um filme excepcionalmente fino, mas altamente durável e resistente ao desgaste. O revestimento não é meramente aplicado à superfície; ele é quimicamente ligado ao substrato em nível molecular.

O princípio central a entender é que o CVD cria um filme ultrafino e de alto desempenho, "crescendo-o" diretamente em uma peça através de uma reação química. Este processo resulta em adesão superior, mas também introduz tensões internas que inerentemente limitam a espessura máxima do revestimento.

O que é Deposição Química de Vapor (CVD)?

CVD é um processo de revestimento sofisticado que transforma moléculas gasosas em um material sólido diretamente na superfície de um substrato. É menos como pintar e mais como controlar precisamente uma reação química para construir uma nova camada superficial átomo por átomo.

O Processo Central Explicado

O processo envolve a colocação de uma peça, ou substrato, dentro de uma câmara de reator sob vácuo. Gases precursores voláteis são então introduzidos. Quando a câmara é aquecida a uma temperatura de reação específica, esses gases se decompõem e reagem no substrato quente, formando um filme sólido e estável que se liga à superfície.

Verdadeira Ligação Química

Ao contrário de muitos outros métodos de revestimento, o CVD cria uma verdadeira ligação química entre o revestimento e o material do substrato. Por exemplo, para criar um revestimento de Nitreto de Titânio (TiN), gases como Tetracloreto de Titânio (TiCl₄) e Nitrogênio (N₂) são usados, reagindo para formar uma nova camada integrada. Isso resulta em uma adesão excepcional que é difícil de replicar com outros métodos.

Cobertura Conformada e Uniforme

Uma vantagem chave do CVD é sua natureza não-linha-de-visada. Como o revestimento é formado a partir de um gás que preenche toda a câmara, ele pode depositar um filme uniforme em todas as superfícies expostas de uma peça. Isso inclui geometrias complexas, furos cegos, roscas e passagens internas que são impossíveis de revestir com processos de linha-de-visada como PVD.

Por que a Espessura é Limitada

A espessura de um revestimento CVD não é arbitrária; é uma consequência direta do próprio processo de deposição. Os fatores chave são o equilíbrio entre a velocidade de deposição e o gerenciamento da tensão interna.

O Equilíbrio entre Deposição e Tensão

À medida que o filme de revestimento é construído camada por camada, a tensão interna se acumula dentro do material. Se o revestimento se tornar muito espesso, essa tensão pode exceder a força coesiva do material, levando a rachaduras, descamação ou delaminação do substrato. A faixa de 0,25 a 5 mícrons representa o equilíbrio ideal entre desempenho e integridade estrutural.

Controle de Processo e Repetibilidade

A espessura final é precisamente gerenciada controlando variáveis como temperatura, taxas de fluxo de gás, pressão e tempo de deposição. Os processos CVD modernos oferecem excelente repetibilidade, garantindo espessura de revestimento consistente de um lote para o outro.

Compreendendo as Vantagens e Desvantagens do CVD

Como qualquer processo avançado, o CVD possui um conjunto distinto de vantagens e limitações que o tornam adequado para aplicações específicas.

Vantagem: Adesão e Dureza Superiores

A ligação química criada durante o processo CVD resulta em uma adesão incomparável. Os revestimentos resultantes são frequentemente extremamente duros e altamente resistentes à abrasão e ao desgaste, tornando-os ideais para ferramentas de corte e componentes de alta fricção.

Vantagem: Cobertura Completa da Superfície

Para peças com formas intrincadas ou irregulares, como brocas ou fresas de topo, a capacidade do CVD de fornecer um revestimento conformado é uma vantagem crítica. Garante que cada superfície funcional receba proteção.

Limitação: Altas Temperaturas de Processo

CVD é um processo de temperatura elevada. Este calor é necessário para impulsionar a reação química, mas limita os tipos de materiais base que podem ser revestidos. O substrato deve ser capaz de suportar a temperatura do processo sem empenar, derreter ou perder suas propriedades essenciais.

Limitação: Restrições Inerentes de Espessura

O processo é fundamentalmente projetado para criar filmes finos. Aplicações que exigem um acúmulo muito espesso de material (bem acima de 5 mícrons) não são uma boa opção para CVD devido às limitações de tensão interna.

Fazendo a Escolha Certa para Sua Aplicação

Escolher a tecnologia de revestimento certa depende inteiramente dos requisitos específicos do seu projeto.

- Se o seu foco principal é a resistência extrema ao desgaste em peças complexas: O CVD é uma excelente escolha devido à sua natureza conformada e à adesão superior de seus revestimentos duros quimicamente ligados.

- Se o seu foco principal é revestir um material sensível à temperatura: Você deve primeiro verificar se o substrato pode suportar as altas temperaturas do processo CVD sem ser comprometido.

- Se o seu foco principal exige um revestimento espesso (por exemplo, 25+ mícrons): Você deve investigar tecnologias alternativas como pulverização térmica ou galvanoplastia, pois o CVD é fundamentalmente um processo de filme fino.

Em última análise, entender que a força do CVD reside em sua natureza fina e quimicamente ligada é a chave para alavancar suas vantagens únicas para as aplicações certas.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Faixa de Espessura Típica | 0,25 a 5 mícrons (µm) |

| Vantagem Primária | Verdadeira ligação química para adesão superior |

| Tipo de Cobertura | Cobertura conformada e uniforme em geometrias complexas |

| Limitação Chave | Altas temperaturas de processo (o substrato deve suportar o calor) |

| Melhor Para | Resistência extrema ao desgaste em peças intrincadas |

Precisa de um revestimento durável e de alto desempenho para o seu equipamento ou componentes de laboratório?

Os filmes precisos e ultrafinos criados pela Deposição Química de Vapor (CVD) oferecem resistência ao desgaste incomparável e cobertura uniforme, mesmo em peças complexas. A KINTEK é especializada no fornecimento de equipamentos e consumíveis avançados para laboratório, incluindo soluções de revestimento adaptadas às necessidades laboratoriais.

Podemos ajudá-lo a determinar se o CVD é a escolha certa para sua aplicação, garantindo desempenho e longevidade ideais.

Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir suas necessidades específicas e descobrir os benefícios que podemos trazer para o seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações