Na sua essência, a deposição térmica é uma técnica para criar filmes ultrafinos aquecendo um material sólido dentro de uma câmara de alto vácuo até que se transforme em vapor. Este vapor viaja e condensa-se numa superfície alvo mais fria, conhecida como substrato, formando um revestimento sólido e uniforme. Todo o processo é uma transferência física de material de uma fonte para um alvo.

Embora o conceito de "aquecimento e revestimento" pareça simples, o termo "deposição térmica" abrange métodos distintos. A chave é entender se o calor é usado para evaporar fisicamente uma fonte sólida (PVD) ou para desencadear uma reação química a partir de um gás (CVD), pois esta escolha dita fundamentalmente as propriedades e aplicações potenciais do filme.

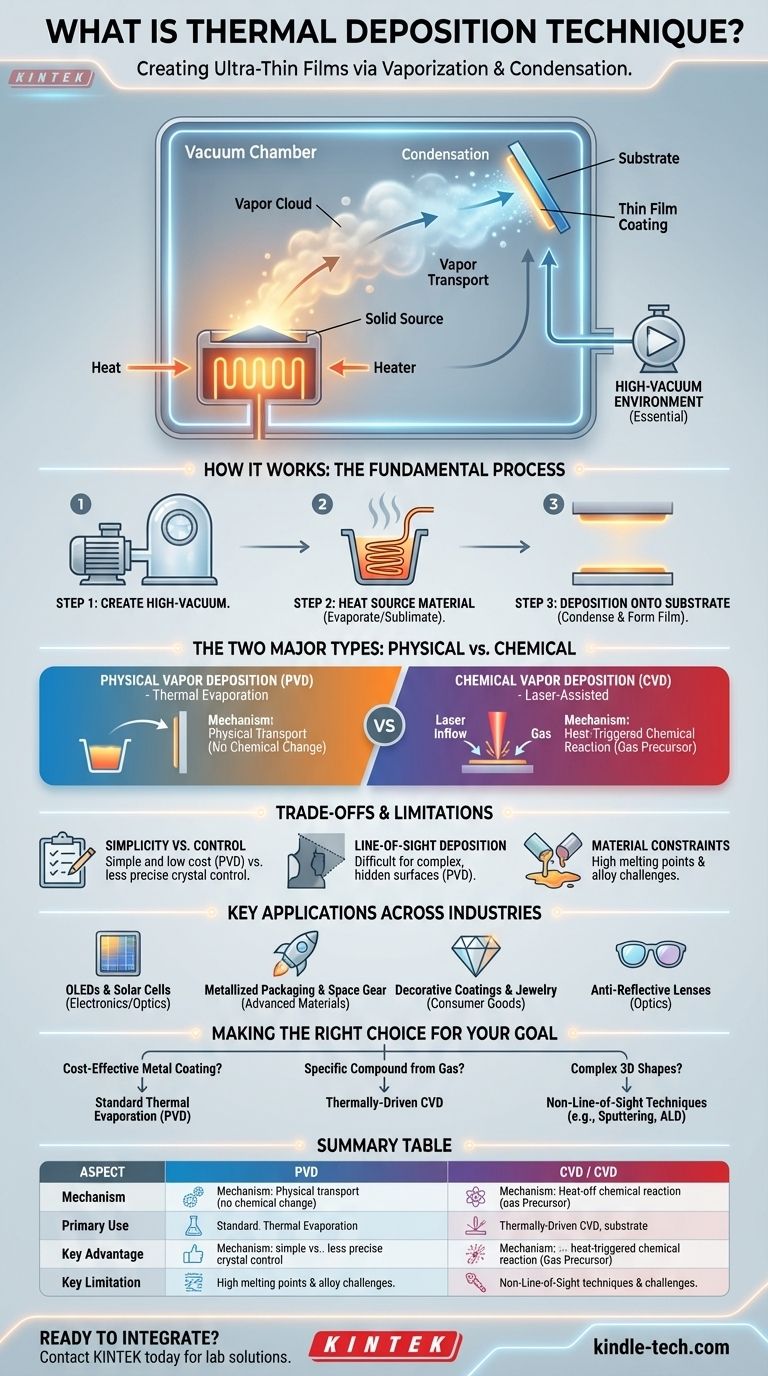

Como Funciona a Deposição Térmica: O Processo Fundamental

A forma mais comum de deposição térmica, a evaporação térmica, baseia-se num processo físico direto de três etapas. Compreender esta sequência é fundamental para entender como os filmes finos são feitos.

Passo 1: Criação de um Ambiente de Alto Vácuo

Todo o processo deve ocorrer numa câmara de alto vácuo. Este vácuo é crítico porque remove o ar e outras partículas de gás que, de outra forma, colidiriam com o material vaporizado, dispersando-o e impedindo-o de atingir o substrato num caminho limpo e direto.

Passo 2: Aquecimento do Material Fonte

O material fonte sólido — frequentemente um metal puro como o alumínio na forma de fio ou pellets — é colocado num suporte, como um "barco" de cerâmica ou um cadinho de tungsténio. Uma corrente elétrica é passada através deste suporte, aquecendo-o resistivamente e, por sua vez, aquecendo o material fonte até que evapore ou sublime numa nuvem de vapor.

Passo 3: Deposição no Substrato

Esta nuvem de vapor expande-se por toda a câmara de vácuo. Quando as partículas de vapor atingem o substrato mais frio (o objeto a ser revestido), perdem rapidamente a sua energia térmica, condensam-se de volta ao estado sólido e começam a formar um filme fino. A espessura do filme é controlada pela taxa de evaporação e pela duração do processo.

Os Dois Principais Tipos de Deposição Térmica

Embora o termo seja frequentemente usado para descrever a evaporação física, é importante distinguir entre os dois mecanismos primários onde o calor é a força motriz.

Deposição Física de Vapor (PVD): Evaporação Térmica

Este é o método clássico descrito acima. O material fonte é fisicamente transportado da fonte para o substrato sem qualquer alteração química.

É amplamente utilizado para depositar metais puros, não-metais e alguns compostos simples. A sua simplicidade e custo-benefício tornam-no uma escolha preferencial para criar camadas eletricamente condutoras em células solares, ecrãs OLED e transístores de filme fino.

Deposição Química de Vapor (CVD): Assistida por Laser

Em algumas técnicas avançadas, como a Deposição Química de Vapor Assistida por Laser (LCVD), o mecanismo é diferente. Aqui, um laser fornece energia térmica localizada diretamente ao substrato.

Um gás reativo é introduzido na câmara e flui sobre o ponto aquecido no substrato. O calor desencadeia uma reação química no gás, fazendo com que se decomponha e deposite um filme sólido na superfície. Este método não se trata de mover fisicamente uma fonte sólida, mas de usar o calor para iniciar uma transformação química.

Compreendendo as Vantagens e Limitações

Nenhuma técnica é perfeita para todos os cenários. A deposição térmica tem vantagens claras na sua simplicidade e custo, mas também apresenta limitações importantes.

Simplicidade vs. Controlo

A evaporação térmica é um dos métodos PVD mais simples e menos dispendiosos. No entanto, oferece menos controlo preciso sobre a estrutura do filme (como o tamanho do grão cristalino) em comparação com técnicas mais complexas como a pulverização catódica ou a epitaxia por feixe molecular.

Deposição por Linha de Visão

Como o vapor viaja em linha reta da fonte para o substrato, a evaporação térmica é uma técnica de linha de visão. Isso torna difícil revestir uniformemente formas tridimensionais complexas com reentrâncias ou superfícies ocultas.

Restrições de Materiais

Evaporar materiais com pontos de fusão muito altos pode ser desafiador e energeticamente intensivo. Além disso, depositar ligas pode ser difícil porque os metais constituintes podem ter diferentes taxas de evaporação, levando a uma composição de filme que não corresponde à liga fonte.

Principais Aplicações em Várias Indústrias

A versatilidade da deposição térmica tornou-a uma tecnologia fundamental em inúmeras áreas.

Eletrónica e Ótica

Esta é uma área de aplicação primária. A técnica é usada para criar as camadas metálicas ultrafinas em OLEDs e células solares, bem como para aplicar revestimentos antirreflexo e camadas de proteção UV em lentes óticas.

Materiais Avançados e Embalagens

A sua capacidade de depositar camadas finas de alumínio em polímeros é usada para embalagens de alimentos metalizadas, que fornecem uma excelente barreira à luz, humidade e oxigénio. As propriedades refletoras também são utilizadas em fatos espaciais da NASA, uniformes de bombeiros e cobertores de emergência para gestão térmica.

Bens Decorativos e de Consumo

Revestimentos de filme fino também são aplicados em joias, acessórios e outros produtos de consumo para obter efeitos estéticos específicos, como acabamentos metálicos ou iridescentes, a baixo custo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente do seu material, orçamento e propriedades desejadas do filme.

- Se o seu foco principal é um revestimento metálico económico: A evaporação térmica padrão é frequentemente a escolha mais direta e económica para depositar metais puros como alumínio ou ouro.

- Se o seu foco principal é criar um composto específico a partir de um precursor gasoso: Um método de Deposição Química de Vapor (CVD) impulsionado termicamente é necessário para fornecer a energia para a reação química.

- Se o seu foco principal é revestir uniformemente formas 3D complexas: Deve procurar além da evaporação térmica por linha de visão para técnicas sem linha de visão, como a pulverização catódica ou a Deposição de Camadas Atómicas (ALD).

Ao compreender o mecanismo subjacente, pode selecionar com confiança a técnica que melhor se alinha com os seus objetivos de engenharia e ciência de materiais.

Tabela Resumo:

| Aspeto | Evaporação Térmica (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Mecanismo | Vaporização física de uma fonte sólida | Reação química desencadeada por calor a partir de um gás |

| Uso Principal | Metais puros, compostos simples (ex: Al, Au) | Filmes compostos de precursores gasosos |

| Principal Vantagem | Simplicidade, custo-benefício para metais | Pode criar estruturas compostas específicas |

| Principal Limitação | Linha de visão; fraco para formas 3D complexas | Processo e equipamento mais complexos |

Pronto para Integrar a Deposição Térmica no Fluxo de Trabalho do Seu Laboratório?

Seja para desenvolver ecrãs OLED de próxima geração, aumentar a eficiência de células solares ou criar revestimentos protetores avançados, escolher o equipamento de deposição certo é crítico. A KINTEK especializa-se em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição térmica, desde fontes robustas de evaporação térmica até sistemas CVD avançados.

Os nossos especialistas podem ajudá-lo a selecionar a solução perfeita para obter filmes finos precisos e uniformes que atendam aos seus objetivos específicos de pesquisa e produção.

Contacte a KINTEK hoje para discutir o seu projeto e descobrir como as nossas soluções de laboratório fiáveis podem acelerar a sua inovação.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas