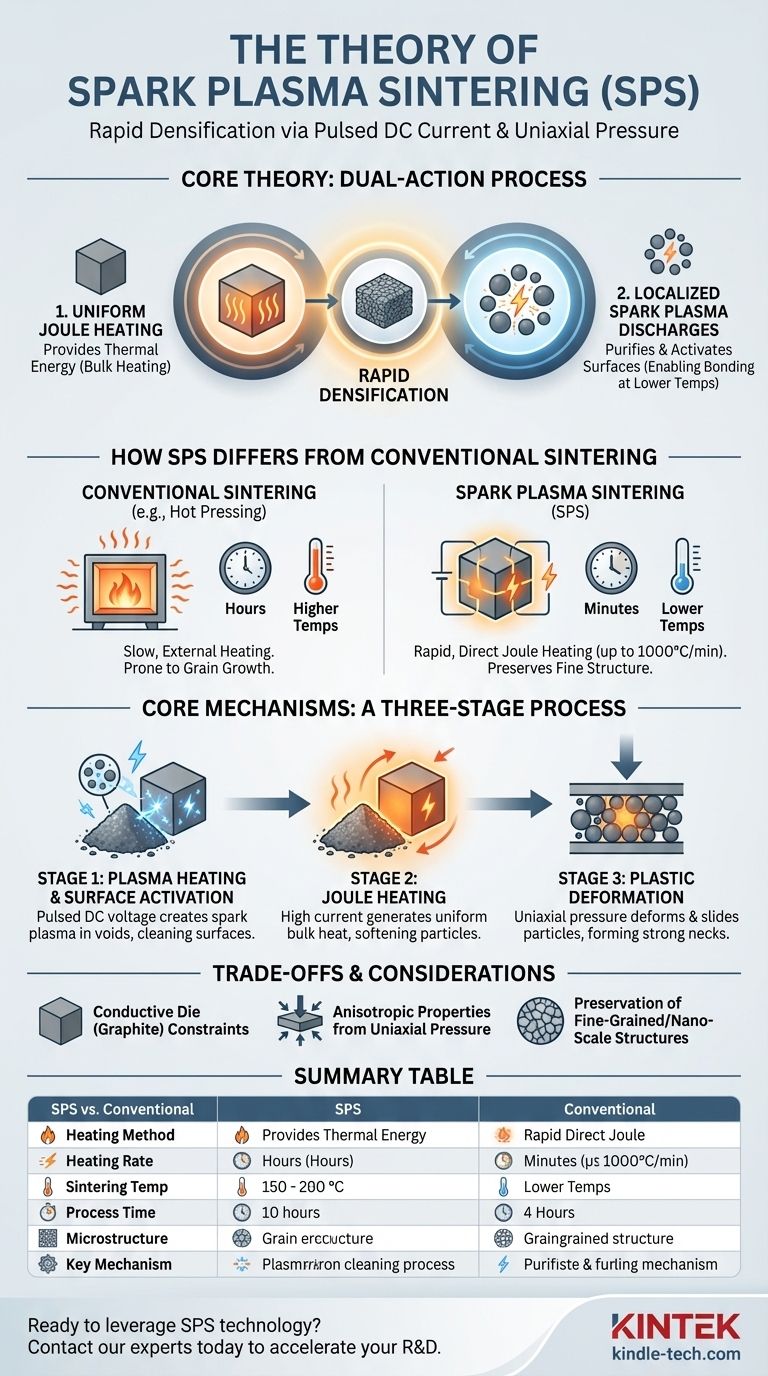

Em sua essência, a teoria da sinterização por plasma de faísca (SPS) descreve um processo de consolidação de materiais que utiliza uma corrente elétrica contínua pulsada e pressão uniaxial para alcançar uma densificação rápida. Ao contrário da sinterização convencional, que depende de aquecimento externo lento, o SPS gera calor diretamente dentro da matriz condutiva e do próprio material, ao mesmo tempo que cria plasma localizado entre as partículas de pó para acelerar drasticamente o processo de ligação.

A teoria central do SPS não se trata apenas de aquecimento rápido. É um processo de dupla ação onde o aquecimento Joule uniforme fornece a energia térmica para a densificação, enquanto as descargas de plasma de faísca localizadas entre as partículas purificam e ativam suas superfícies, permitindo uma ligação superior em temperaturas mais baixas e em menos tempo.

Como o SPS difere da Sinterização Convencional

Para entender a teoria do SPS, é essencial contrastá-lo com métodos tradicionais como a prensagem a quente, que também utilizam calor e pressão. A principal diferença reside no método e na velocidade de entrega de energia.

A Fonte de Calor

Na sinterização convencional ou prensagem a quente, o calor é gerado por um elemento de aquecimento externo e irradia para dentro da amostra. Este é um processo relativamente lento e muitas vezes ineficiente.

O SPS, também conhecido como técnica de sinterização assistida por campo (FAST), passa uma poderosa corrente elétrica diretamente através da matriz de grafite e, se o material for condutor, do próprio compacto de pó. Isso gera calor Joule instantâneo e uniforme em todo o sistema.

A Velocidade e a Temperatura

O método de aquecimento direto do SPS permite taxas de aquecimento extremamente rápidas, às vezes tão altas quanto 1000°C/min. Isso encurta todo o processo de sinterização de muitas horas para apenas alguns minutos.

Consequentemente, a densificação é alcançada em temperaturas gerais significativamente mais baixas — muitas vezes várias centenas de graus Celsius abaixo do que é exigido pelos métodos convencionais.

Os Mecanismos Centrais: Um Processo de Três Estágios

Os efeitos únicos do SPS podem ser entendidos como uma sequência de três estágios físicos sobrepostos que trabalham em conjunto para consolidar o material.

Estágio 1: Aquecimento por Plasma e Ativação da Superfície

Quando a tensão CC pulsada é aplicada pela primeira vez, ocorre uma descarga nos vazios entre as partículas de pó individuais. Isso cria bolsas momentâneas e localizadas de plasma de faísca.

Essas faíscas podem atingir temperaturas de vários milhares de graus Celsius. Este calor intenso e localizado purifica as superfícies das partículas, vaporizando gases adsorvidos e outros contaminantes. Este efeito de "limpeza" ativa as superfícies, tornando-as altamente receptivas à ligação.

Estágio 2: Aquecimento Joule

Simultaneamente, a alta corrente elétrica que flui através da matriz condutiva e do compacto de pó gera um imenso e uniforme calor Joule.

Este é o mecanismo principal para elevar a temperatura em massa do material. Ele amolece as partículas, preparando-as para a consolidação sob a pressão mecânica aplicada.

Estágio 3: Deformação Plástica

Com as superfícies das partículas purificadas e o material em massa aquecido, uma pressão externa e uniaxial é aplicada. Esta força mecânica faz com que as partículas amolecidas se deformem e deslizem umas contra as outras.

Esta ação elimina os vazios entre as partículas e força as superfícies ativadas a um contato íntimo, formando "pescoços" metalúrgicos fortes que levam a um produto final denso.

Compreendendo as Trocas e Considerações

Embora poderosa, a teoria por trás do SPS também implica várias restrições operacionais que são críticas para entender.

Restrições de Material e Geométricas

O processo depende de uma matriz condutiva, que é quase sempre de grafite. Isso impõe limites práticos ao tamanho e à complexidade das formas que podem ser produzidas. Além disso, o próprio pó deve ser capaz de suportar os efeitos diretos da corrente elétrica.

Efeitos da Pressão Uniaxial

Como a pressão é aplicada em uma única direção (uniaxialmente), o material resultante pode ter propriedades anisotrópicas, o que significa que suas características mecânicas podem diferir dependendo da direção da medição.

Preservação da Microestrutura

Uma das vantagens mais significativas derivadas da teoria é a preservação de estruturas de grão fino ou em nanoescala. O tempo de sinterização extremamente curto e as temperaturas mais baixas evitam o crescimento de grãos que aflige os métodos convencionais de alta temperatura. Isso é crítico para a criação de materiais com propriedades mecânicas aprimoradas.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação da teoria do SPS depende inteiramente do seu objetivo final para o material.

- Se o seu foco principal é velocidade e rendimento: O SPS é uma tecnologia incomparável para produzir rapidamente amostras de material denso em um laboratório ou em um ambiente de produção em pequena escala.

- Se o seu foco principal é preservar estruturas em nanoescala: A combinação de baixa temperatura e curto tempo de retenção torna o SPS a escolha ideal para consolidar pós avançados e nanoestruturados sem destruir suas propriedades únicas.

- Se o seu foco principal é a pureza e a ligação do material: O efeito único de limpeza por plasma oferece um mecanismo de purificação de superfície in situ que pode levar a interfaces de ligação superiores em comparação com outros métodos.

Em última análise, compreender a teoria do SPS permite que você aproveite sua combinação única de forças térmicas, elétricas e mecânicas para produzir materiais avançados que simplesmente não são alcançáveis por métodos convencionais.

Tabela Resumo:

| Aspecto | Sinterização por Plasma de Faísca (SPS) | Sinterização Convencional |

|---|---|---|

| Método de Aquecimento | Aquecimento Joule direto dentro da matriz/pó | Aquecimento externo, radiante |

| Taxa de Aquecimento | Muito alta (até 1000°C/min) | Lenta |

| Temperatura de Sinterização | Mais baixa | Mais alta |

| Tempo de Processo | Minutos | Horas |

| Microestrutura | Preserva grãos finos/nanométricos | Propenso ao crescimento de grãos |

| Mecanismo Chave | Ativação da superfície por plasma de faísca + aquecimento Joule | Difusão térmica |

Pronto para aproveitar a tecnologia SPS para seus materiais avançados?

A KINTEK é especializada no fornecimento de equipamentos de laboratório de última geração e consumíveis para pesquisa e desenvolvimento de materiais. Nossa experiência em tecnologias de sinterização pode ajudá-lo a alcançar densificação rápida, preservar estruturas em nanoescala e aprimorar a pureza do material para resultados superiores.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem acelerar seus objetivos de P&D e produção.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Grafitação Contínua a Vácuo de Grafite

- Fornalha de Fusão por Arco a Vácuo Não Consumível

As pessoas também perguntam

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura