Em resumo, um forno não possui uma única temperatura. Em vez disso, ele é dividido em uma série de zonas de temperatura distintas, cada uma projetada para realizar uma transformação química ou física específica no material que passa por ela. Essas zonas geralmente incluem uma zona de pré-aquecimento, uma zona de calcinação, uma zona de sinterização (ou queima) de alta temperatura e uma zona de resfriamento.

O conceito de "zonas de temperatura" é fundamental para entender a função de um forno. Não se trata apenas de calor; trata-se de uma jornada térmica precisamente controlada que transforma matérias-primas em um produto acabado com propriedades específicas.

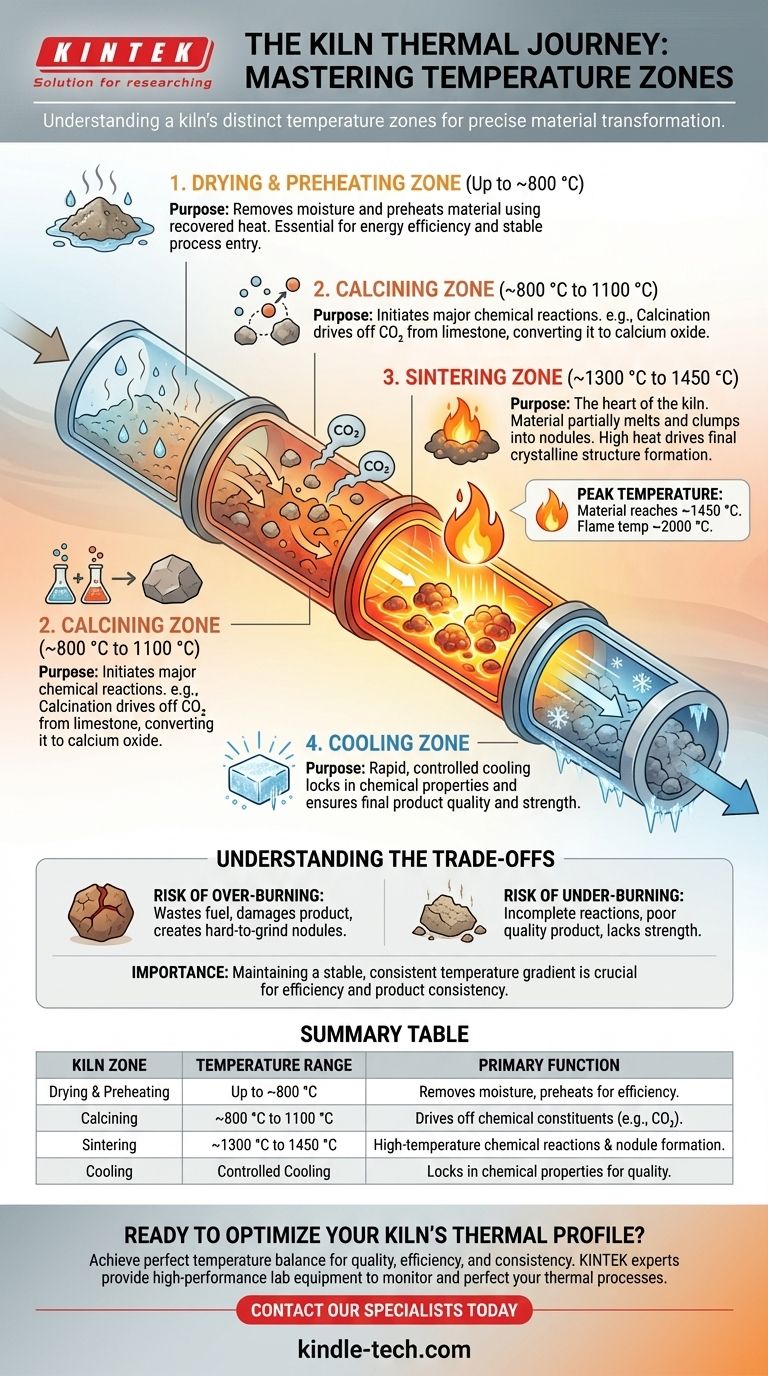

A Jornada Através do Forno: Uma Análise Zona por Zona

Um forno rotativo opera como um processo contínuo. A matéria-prima entra em uma extremidade, viaja através de zonas progressivamente mais quentes e sai pela outra extremidade como um produto transformado. Cada zona tem uma função crítica.

A Zona de Secagem e Pré-aquecimento (Até ~800 °C)

O primeiro estágio da jornada é a preparação. À medida que a matéria-prima entra no forno, esta zona inicial usa o calor recuperado de seções mais quentes para remover qualquer água livre.

Seu propósito principal é remover a umidade e começar a elevar a temperatura do material, garantindo que ele entre na próxima etapa em um estado estável e preparado. Esta etapa é crucial para a eficiência energética.

A Zona de Calcinação (~800 °C a 1100 °C)

Uma vez pré-aquecido, o material entra na zona de calcinação. Aqui, a temperatura é alta o suficiente para iniciar a primeira grande reação química.

Para materiais como o calcário (carbonato de cálcio), é aqui que ocorre a calcinação, liberando dióxido de carbono (CO2) e convertendo-o em óxido de cálcio. Esta é uma etapa essencial em processos como a fabricação de cimento.

A Zona de Sinterização (~1300 °C a 1450 °C)

Este é o coração do forno e o ponto de temperatura máxima. O material, agora quimicamente preparado, é aquecido até o ponto de fusão incipiente, onde começa a derreter parcialmente e a se aglomerar em nódulos.

Conforme observado nos dados fornecidos, as temperaturas do material aqui podem atingir 1450 °C. Para conseguir isso, a temperatura da chama do queimador do forno deve ser significativamente mais alta, geralmente em torno de 2000 °C. Esse calor intenso impulsiona as reações químicas finais que formam as estruturas cristalinas desejadas no produto final, como o clínquer de cimento.

A Zona de Resfriamento

Após deixar o calor intenso da zona de sinterização, o material deve ser resfriado rapidamente. Este não é um processo passivo; é uma fase controlada que fixa as propriedades químicas criadas na zona de sinterização.

O resfriamento adequado é fundamental para a qualidade do produto. Por exemplo, na produção de cimento, o resfriamento rápido impede que os compostos recém-formados se decomponham, garantindo que o produto final tenha a resistência necessária.

Entendendo as Compensações

Alcançar o perfil de temperatura perfeito através destas zonas é um ato de equilíbrio delicado. Desvios podem impactar significativamente tanto a qualidade do produto quanto a eficiência operacional.

O Risco de Queima Excessiva (Over-burning)

Exceder a temperatura alvo na zona de sinterização desperdiça uma enorme quantidade de combustível. Também pode danificar o produto final ao criar nódulos excessivamente grandes e duros que são difíceis de moer.

O Problema da Queima Insuficiente (Under-burning)

Não atingir a temperatura de sinterização necessária resulta em reações químicas incompletas. Isso produz um produto de má qualidade que carece da composição química e da resistência física necessárias.

A Importância de um Perfil Estável

O fator mais crítico não é apenas atingir a temperatura de pico, mas manter um gradiente de temperatura estável e consistente em todas as zonas. Flutuações podem levar a reações ineficientes e a um produto final inconsistente.

Fazendo a Escolha Certa para o Seu Objetivo

O perfil de temperatura específico de que você precisa depende inteiramente do material que está sendo processado e do resultado desejado.

- Se o seu foco principal é criar clínquer de cimento de alta qualidade: Seu objetivo crítico é manter uma temperatura de material estável de cerca de 1450 °C na zona de sinterização.

- Se o seu foco principal é a eficiência energética: Você deve otimizar a recuperação de calor da zona de resfriamento para ser usada na zona de secagem e pré-aquecimento.

- Se o seu foco principal é a qualidade consistente do produto: A chave é manter uma curva de temperatura suave, estável e repetível através de todas as quatro zonas do forno.

Em última análise, dominar as zonas de temperatura é essencial para controlar as propriedades finais do material que você produz.

Tabela de Resumo:

| Zona do Forno | Faixa de Temperatura | Função Principal |

|---|---|---|

| Secagem e Pré-aquecimento | Até ~800 °C | Remove a umidade e pré-aquece o material para eficiência energética. |

| Calcinação | ~800 °C a 1100 °C | Remove constituintes químicos (ex: CO2 do calcário). |

| Sinterização | ~1300 °C a 1450 °C | O coração de alta temperatura onde ocorrem as reações químicas finais e a formação de nódulos. |

| Resfriamento | Resfriamento Controlado | Fixa as propriedades químicas e garante a qualidade do produto. |

Pronto para Otimizar o Perfil Térmico do Seu Forno?

Alcançar o equilíbrio térmico perfeito é fundamental para a qualidade do produto, eficiência energética e consistência do processo. Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer os equipamentos de laboratório e consumíveis de alto desempenho que você precisa para monitorar, controlar e aperfeiçoar seus processos térmicos.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem ajudá-lo a dominar a jornada térmica em seu forno e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos