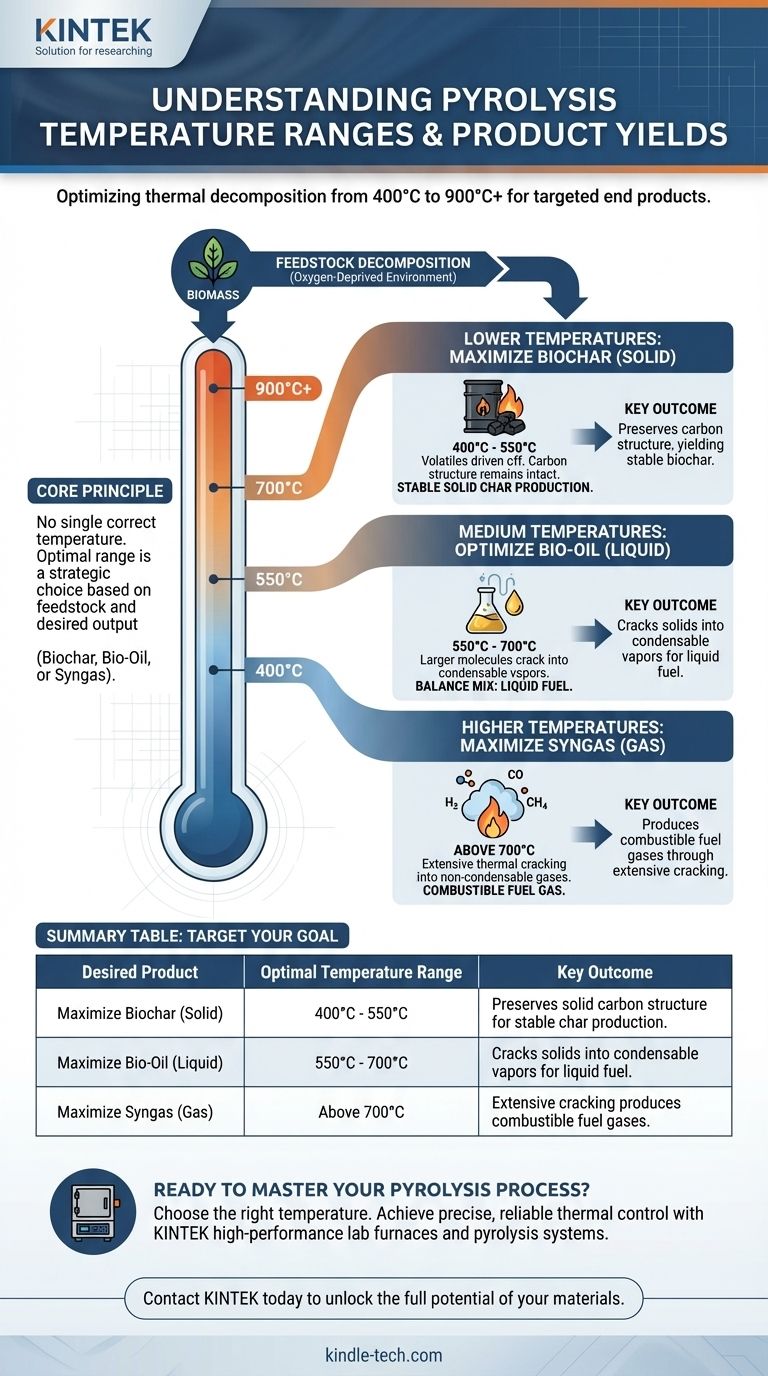

Em essência, a pirólise requer temperaturas altas o suficiente para decompor o material sem combustão, geralmente situando-se em uma ampla faixa de 400°C a 900°C (750°F a 1650°F). Este processo, conhecido como decomposição térmica, ocorre em um ambiente com privação de oxigênio, garantindo que o material carbonize e se transforme em vez de queimar. A temperatura exata não é um número fixo, mas uma variável crítica ajustada à matéria-prima específica e aos produtos finais desejados.

O princípio central a ser compreendido é que não existe uma única temperatura "correta" para a pirólise. A temperatura ideal é uma escolha estratégica determinada pela composição química do seu material de partida e se você pretende maximizar a produção de biochar sólido, bio-óleo líquido ou gás de síntese combustível.

Por que a Temperatura é o Parâmetro de Controle Crítico

A pirólise é fundamentalmente um processo de desconstrução controlada. A temperatura atua como a ferramenta principal que dita como, e em que medida, as ligações químicas dentro de um material são quebradas.

O Limiar de Temperatura Fundamental

Para materiais orgânicos como a biomassa, o processo não começa de fato até que um certo limiar de calor seja atingido. Diferentes componentes do material se decompõem em diferentes temperaturas.

Por exemplo, na madeira ou resíduos agrícolas, a hemicelulose começa a se decompor em torno de 250-400°C. A celulose, um componente mais estável, requer 310-430°C, enquanto a lignina resiliente precisa de temperaturas entre 300-530°C para se decompor completamente.

É por isso que as operações eficazes de pirólise devem exceder pelo menos 400°C para garantir que os componentes primários da matéria-prima sejam totalmente processados.

Definindo Regimes de Pirólise por Temperatura

A faixa de temperatura mais ampla pode ser entendida como diferentes zonas operacionais, cada uma favorecendo um resultado diferente. Um processo definido como pirólise de média temperatura, por exemplo, opera entre 600°C e 700°C.

Isso implica a existência de regimes de temperatura mais baixos e mais altos. Escolher um regime é a decisão mais importante no projeto de um processo de pirólise, pois influencia diretamente a distribuição final do produto.

Compreendendo as Trocas: Temperatura vs. Rendimento do Produto

O produto final da pirólise é uma mistura de sólidos (biochar), líquidos (bio-óleo) e gases (gás de síntese). Alterar a temperatura muda diretamente a proporção desses três produtos.

Favorecendo a Produção de Carvão Sólido

Temperaturas mais baixas, geralmente na faixa de 400-550°C, tendem a maximizar o rendimento de biochar. Neste nível de calor, os componentes voláteis são expelidos, mas a estrutura de carbono subjacente permanece em grande parte intacta, criando um carvão sólido e estável.

Otimizando para uma Produção Equilibrada

À medida que as temperaturas aumentam para a faixa média (cerca de 550-700°C), as moléculas orgânicas maiores começam a se decompor ainda mais, ou "craquear", em vapores menores e condensáveis. Após o resfriamento, esses vapores formam a fração líquida conhecida como bio-óleo. Essa faixa geralmente produz uma mistura mais equilibrada de carvão e óleo.

Maximizando a Produção de Gás (Gás de Síntese)

Elevar as temperaturas acima de 700°C fornece energia suficiente para craquear as moléculas ainda mais em compostos gasosos muito pequenos e não condensáveis, como hidrogênio, monóxido de carbono e metano. Essa mistura é conhecida como gás de síntese, que pode ser usado como combustível. Nessas altas temperaturas, os rendimentos de carvão e óleo são significativamente reduzidos.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a temperatura correta é uma decisão estratégica baseada inteiramente no seu produto final desejado. Use o seguinte como guia.

- Se o seu foco principal é produzir biochar estável: Opere na extremidade inferior da faixa de pirólise, tipicamente 400-550°C, para preservar a estrutura de carbono sólida.

- Se o seu foco principal é gerar bio-óleos líquidos: Mire na faixa de temperatura média, aproximadamente 550-700°C, para encorajar o craqueamento de sólidos em vapores condensáveis.

- Se o seu foco principal é maximizar o gás combustível (gás de síntese): Use altas temperaturas, geralmente acima de 700°C, para garantir o craqueamento térmico extensivo de todas as frações em pequenas moléculas de gás.

Em última análise, dominar a pirólise é sobre controlar precisamente a temperatura para ditar a transformação química e alcançar seu objetivo específico de material ou energia.

Tabela Resumo:

| Produto Desejado | Faixa de Temperatura Ideal | Resultado Chave |

|---|---|---|

| Maximizar Biochar (Sólido) | 400°C - 550°C | Preserva a estrutura de carbono sólida para produção de carvão estável. |

| Maximizar Bio-óleo (Líquido) | 550°C - 700°C | Craqueia sólidos em vapores condensáveis para combustível líquido. |

| Maximizar Gás de Síntese (Gás) | Acima de 700°C | Craqueamento extensivo produz gases combustíveis. |

Pronto para Dominar Seu Processo de Pirólise?

Escolher a temperatura certa é apenas o primeiro passo. Alcançar um controle térmico preciso e confiável é essencial para resultados consistentes e para maximizar seu ROI.

A KINTEK é especializada em fornos de laboratório e sistemas de pirólise de alto desempenho projetados para pesquisadores e engenheiros como você. Fornecemos o equipamento que você precisa para atingir com precisão qualquer regime de temperatura – de 400°C a bem acima de 900°C – garantindo que você possa otimizar para biochar, bio-óleo ou gás de síntese com confiança.

Deixe-nos ajudá-lo a liberar todo o potencial de seus materiais.

Entre em contato com a KINTEK hoje para discutir sua aplicação específica e encontrar a solução de pirólise perfeita para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Como são chamados os tubos em um forno? Compreendendo o Papel do Tubo de Trabalho

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera