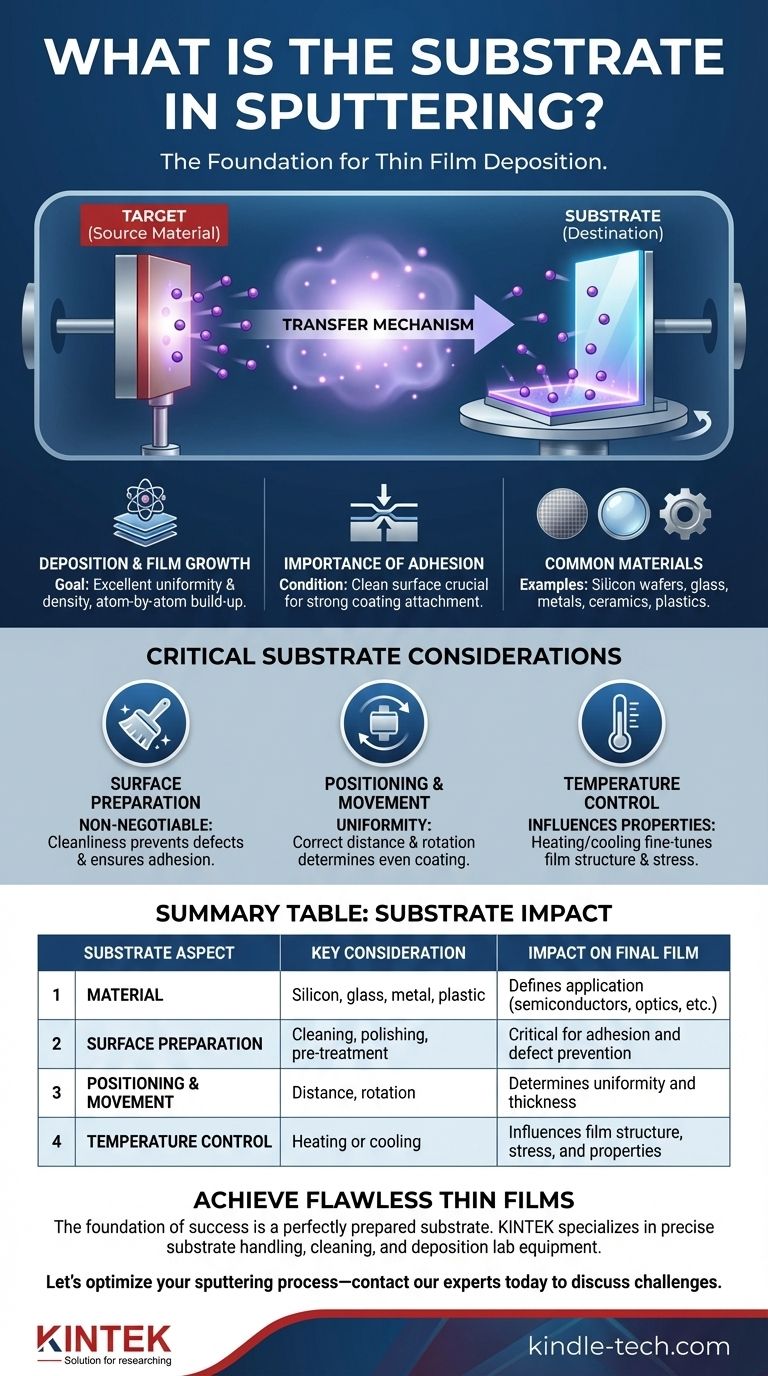

Na pulverização catódica (sputtering), o substrato é o material, superfície ou objeto sobre o qual um novo filme fino é depositado. Ele serve como a base para o revestimento que está sendo criado. Durante o processo, os átomos são ejetados de um material de origem (o alvo) e viajam através de um vácuo para pousar e se acumular no substrato, formando uma nova camada ultrafina.

O conceito central a ser compreendido é que a pulverização catódica é um processo de transferência. O substrato não é a fonte do material, mas sim o destino – é a tela sobre a qual o filme fino é meticulosamente "pintado", átomo por átomo.

O Papel do Substrato no Sistema de Pulverização Catódica

Para entender a função do substrato, ajuda ver seu lugar dentro dos três componentes chave de qualquer processo de pulverização catódica. Esses elementos trabalham juntos dentro de uma câmara de vácuo para criar um revestimento de alta pureza.

O Alvo: O Material de Origem

O alvo é um bloco do material a partir do qual você deseja criar um filme. Isso pode ser um metal, uma cerâmica ou outro composto. É a fonte dos átomos para o novo revestimento.

O Plasma: O Mecanismo de Transferência

Um gás inerte, tipicamente Argônio, é introduzido na câmara de vácuo e energizado para criar um plasma. Os íons carregados positivamente deste plasma são acelerados e colidem com o alvo.

O Substrato: O Destino

Este bombardeio energético solta átomos do alvo. Esses átomos ejetados viajam através do vácuo e pousam no substrato, que foi estrategicamente colocado para interceptá-los. Essa acumulação lenta e constante de átomos forma o filme fino.

Como o Substrato Influencia o Filme Final

O substrato é muito mais do que um suporte passivo; sua condição e propriedades são críticas para a qualidade do produto final. A interação entre os átomos que chegam e a superfície do substrato define as características do filme.

Deposição e Crescimento do Filme

À medida que os átomos do alvo chegam ao substrato, eles começam a formar uma camada. O objetivo é criar um filme com excelente uniformidade (a mesma espessura em todos os lugares) e densidade (sem lacunas ou vazios).

A Importância da Adesão

Um revestimento bem-sucedido deve aderir firmemente à superfície. Esta adesão depende muito da condição do substrato. Uma superfície de substrato perfeitamente limpa e preparada permite que os átomos depositados formem ligações fortes.

Materiais Comuns de Substrato

A versatilidade da pulverização catódica permite que seja usada em uma enorme variedade de materiais. Exemplos comuns incluem wafers de silício para semicondutores, vidro para lentes ópticas e displays, e vários metais ou plásticos para acabamentos protetores ou decorativos.

Considerações Críticas do Substrato

A obtenção de um filme pulverizado de alta qualidade requer controle cuidadoso sobre o substrato. Ignorar esses fatores é um ponto comum de falha no processo.

A Preparação da Superfície é Inegociável

O fator mais crítico é a limpeza do substrato. Qualquer poeira microscópica, óleo ou outro contaminante agirá como uma barreira, impedindo que o filme depositado adira corretamente e criando defeitos.

Posicionamento e Movimento do Substrato

A colocação do substrato em relação ao alvo determina a uniformidade do revestimento. Frequentemente, os substratos são girados ou movidos durante a deposição para garantir que cada parte da superfície receba uma camada uniforme de material.

Controle de Temperatura

A temperatura do substrato durante a deposição pode impactar significativamente a estrutura e as propriedades do filme. Aquecer ou resfriar o substrato é uma técnica comum usada para ajustar o resultado final, afetando tudo, desde a estrutura cristalina até o estresse interno.

Escolhendo e Preparando Seu Substrato

O substrato ideal é sempre definido pela aplicação final. Sua escolha ditará as etapas de preparação necessárias e os parâmetros do processo.

- Se o seu foco principal é óptica de alto desempenho: Seu substrato provavelmente será vidro ou um cristal, onde a suavidade da superfície e um processo de limpeza impecável e multi-estágio são primordiais.

- Se o seu foco principal é semicondutores: Seu substrato será um wafer de silício, e todo o processo é dominado pela necessidade de pureza extrema e limpeza em nível atômico.

- Se o seu foco principal é um revestimento durável ou decorativo: Seu substrato pode ser metal, cerâmica ou plástico, onde o texturização da superfície e pré-tratamentos são frequentemente usados para maximizar a adesão e a longevidade.

Em última análise, tratar o substrato como um componente ativo e crítico do sistema – não apenas uma superfície passiva – é a chave para obter um revestimento pulverizado bem-sucedido e confiável.

Tabela Resumo:

| Aspecto do Substrato | Consideração Chave | Impacto no Filme Final |

|---|---|---|

| Material | Silício, vidro, metal, plástico | Define a aplicação (ex: semicondutores, óptica) |

| Preparação da Superfície | Limpeza, polimento, pré-tratamento | Crítico para a adesão do filme e prevenção de defeitos |

| Posicionamento e Movimento | Distância do alvo, rotação | Determina a uniformidade e espessura do revestimento |

| Controle de Temperatura | Aquecimento ou resfriamento durante a deposição | Influencia a estrutura, tensão e propriedades do filme |

Obtenha filmes finos impecáveis com a preparação correta do substrato. A base de qualquer processo de pulverização catódica bem-sucedido é um substrato perfeitamente preparado. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis necessários para o manuseio, limpeza e deposição precisos do substrato. Quer você esteja trabalhando com wafers de silício, vidro óptico ou componentes industriais, nossa experiência garante que seus substratos sejam otimizados para adesão e desempenho superiores. Vamos otimizar seu processo de pulverização catódica — entre em contato com nossos especialistas hoje para discutir seus desafios específicos de substrato e revestimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Substrato de Vidro de Janela Óptica, Placa de Quartzo, Wafer, JGS1, JGS2, JGS3

- Janela de Substrato de Cristal de Fluoreto de Magnésio MgF2 para Aplicações Ópticas

- Vidro Ótico de Cal Sódica Flutuante para Uso Laboratorial

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura