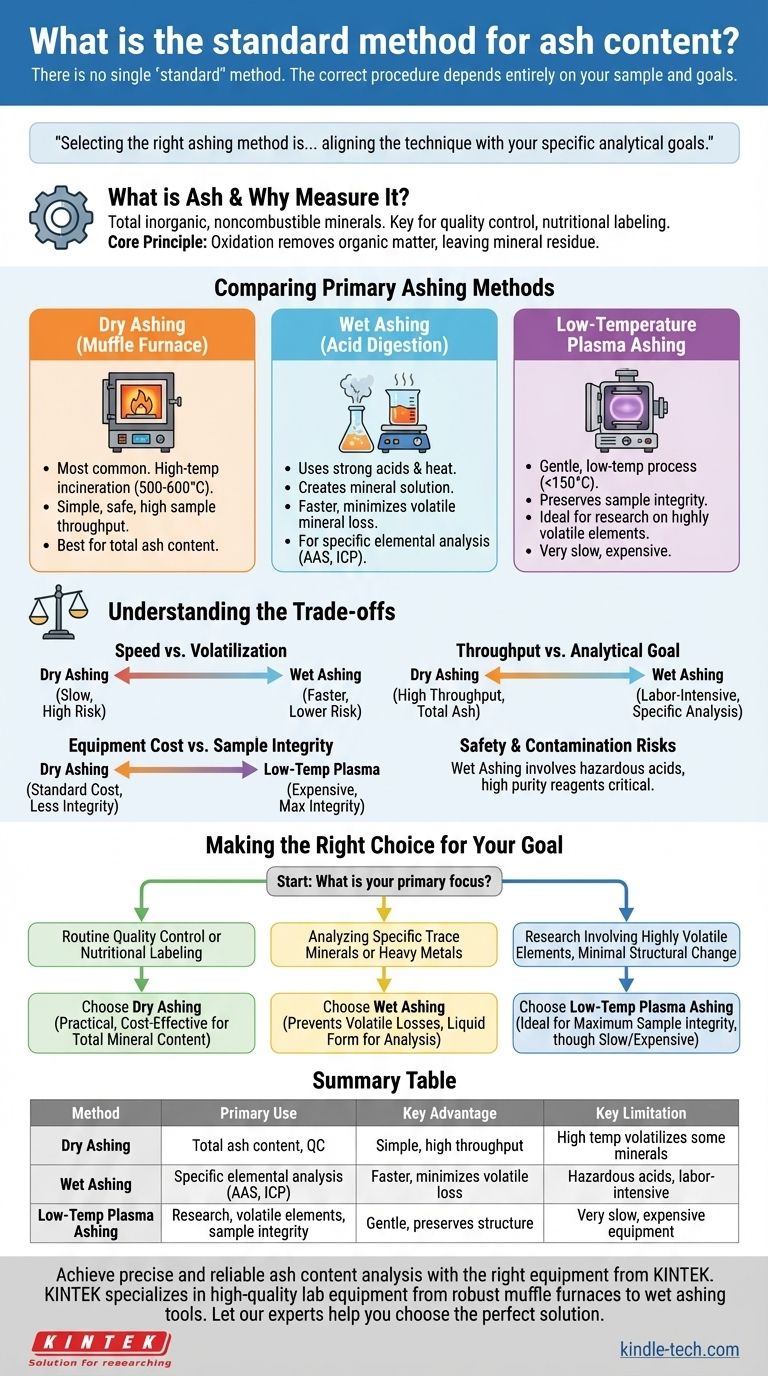

Não existe um método "padrão" único para determinar o teor de cinzas porque o procedimento correto depende inteiramente da sua amostra e do que você pretende medir. A abordagem mais comum e amplamente aceita para fins gerais é a calcinação a seco, mas ela não é universalmente aplicável. Os três métodos primários — calcinação a seco, calcinação úmida e calcinação por plasma de baixa temperatura — cada um serve a um propósito analítico distinto.

Selecionar o método de calcinação certo é menos sobre encontrar um padrão universal e mais sobre alinhar a técnica com seus objetivos analíticos específicos — seja você precisando de uma contagem total simples de minerais ou precisando preservar elementos voláteis para análises posteriores mais detalhadas.

O que são Cinzas e Por Que as Medimos?

O teor de cinzas é uma medida fundamental da quantidade total de minerais inorgânicos e não combustíveis dentro de uma amostra. Compreender isso é fundamental para selecionar o método certo.

O Propósito da Análise de Cinzas

O objetivo principal da calcinação é remover toda a matéria orgânica — compostos baseados em carbono, hidrogênio e nitrogênio — deixando para trás apenas o resíduo mineral inorgânico. Este resíduo é o que chamamos de "cinzas".

Esta medição é crítica em muitos campos, servindo como um indicador chave para controle de qualidade, rotulagem nutricional (teor total de minerais) e garantindo que um produto atenda a certas especificações.

Da Amostra às Cinzas: O Princípio Central

Todos os métodos de calcinação operam com o mesmo princípio: oxidação. O processo usa energia (calor ou química) para decompor a complexa matriz orgânica em gases simples como dióxido de carbono, vapor d'água e óxidos de nitrogênio, que então deixam a amostra.

O material restante consiste nos óxidos, sulfatos, fosfatos, cloretos e silicatos dos elementos inorgânicos presentes na amostra original, como cálcio, potássio, magnésio e ferro.

Comparando os Métodos Primários de Calcinação

A escolha entre calcinação a seco, úmida e de baixa temperatura se resume a um equilíbrio entre velocidade, segurança, custo e os elementos específicos que você precisa analisar.

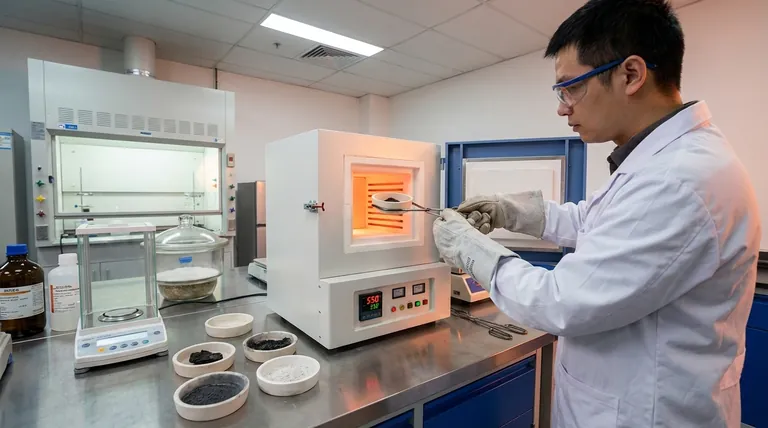

Calcinação a Seco (Método do Forno Mufla)

Este é o método mais comum para determinar o teor total de cinzas. A amostra é colocada em um forno mufla de alta temperatura, tipicamente entre 500°C e 600°C, e incinerada por várias horas até que apenas uma cinza branca ou cinza permaneça.

É simples, seguro do ponto de vista de manuseio químico e permite que muitas amostras sejam processadas simultaneamente com supervisão mínima.

Calcinação Úmida (Digestão Ácida)

Este método usa ácidos fortes (como ácido nítrico e ácido sulfúrico) e calor para oxidar e dissolver quimicamente a amostra. Não produz uma cinza seca, mas sim uma solução mineral.

A calcinação úmida é usada principalmente quando você precisa analisar elementos minerais específicos após a digestão, usando técnicas como Espectroscopia de Absorção Atômica (AAS) ou Análise por Plasma Acoplado Indutivamente (ICP).

Calcinação por Plasma de Baixa Temperatura

Esta é uma técnica altamente especializada e muito mais suave. Ela usa uma câmara de vácuo onde o oxigênio é excitado para um estado de plasma. Este gás oxigênio reativo oxida a amostra em temperaturas muito mais baixas, tipicamente abaixo de 150°C.

Este método é ideal para aplicações de pesquisa ou quando se analisam minerais extremamente voláteis que seriam perdidos mesmo durante a calcinação úmida. No entanto, o equipamento é caro e o processo é muito lento.

Compreendendo as Compensações

Cada método apresenta vantagens e desvantagens significativas. Avaliá-los objetivamente é crucial para obter dados precisos.

Velocidade vs. Volatilização

A calcinação a seco é muito lenta, muitas vezes levando 8-12 horas ou mais. O calor extremo também representa um grande risco de volatilização, onde certos minerais (por exemplo, chumbo, zinco, mercúrio, ferro) podem ser perdidos como vapor, levando a uma leitura imprecisa para esses elementos específicos.

A calcinação úmida é muito mais rápida, muitas vezes concluída em menos de uma hora. Como opera em temperaturas mais baixas, reduz significativamente a perda de minerais voláteis.

Produtividade da Amostra vs. Objetivo Analítico

A simplicidade da calcinação a seco a torna perfeita para laboratórios de controle de qualidade de alta produtividade que precisam de um valor total de cinzas para dezenas de amostras.

A calcinação úmida é mais trabalhosa e requer atenção constante, tornando-a inadequada para um grande número de amostras. Seu propósito não é medir o total de cinzas, mas preparar uma solução de amostra para análise elementar precisa.

Custo do Equipamento vs. Integridade da Amostra

A calcinação a seco requer apenas um forno mufla padrão, que é um equipamento de laboratório comum. A calcinação por plasma de baixa temperatura, em contraste, requer máquinas caras e especializadas.

A compensação é a integridade da amostra. Para análise forense ou pesquisa sobre a estrutura das cinzas em si, a natureza suave da calcinação de baixa temperatura preserva a amostra de uma forma que nenhum outro método consegue.

Riscos de Segurança e Contaminação

A calcinação úmida envolve o manuseio de ácidos altamente corrosivos e perigosos, exigindo uma capela de exaustão e extenso equipamento de proteção individual. Além disso, a pureza dos ácidos utilizados é crítica, pois quaisquer contaminantes minerais nos reagentes levarão a resultados falsamente altos.

Fazendo a Escolha Certa para o Seu Objetivo

Baseie sua decisão em seu objetivo analítico final.

- Se seu foco principal é o controle de qualidade de rotina ou rotulagem nutricional: A calcinação a seco é o método mais prático e econômico para determinar o teor total de minerais.

- Se seu foco principal é a análise de minerais traço específicos ou metais pesados: A calcinação úmida é necessária para prevenir perdas voláteis e preparar a amostra em forma líquida para análise instrumental.

- Se seu foco principal é a pesquisa envolvendo elementos altamente voláteis com mínima alteração estrutural: A calcinação por plasma de baixa temperatura é o método ideal, embora caro e lento, para garantir a máxima integridade da amostra.

Em última análise, a seleção do método de calcinação correto transforma uma medição simples em um resultado analítico preciso e significativo.

Tabela Resumo:

| Método | Uso Principal | Principal Vantagem | Principal Limitação |

|---|---|---|---|

| Calcinação a Seco | Teor total de cinzas, controle de qualidade | Simples, alta produtividade de amostras | Alta temperatura pode volatilizar alguns minerais |

| Calcinação Úmida | Análise elementar específica (AAS, ICP) | Mais rápida, minimiza a perda de minerais voláteis | Requer ácidos perigosos, trabalhosa |

| Calcinação por Plasma de Baixa Temperatura | Pesquisa sobre elementos voláteis, integridade da amostra | Processo suave, preserva a estrutura da amostra | Muito lenta, equipamento caro |

Obtenha análises precisas e confiáveis do teor de cinzas com o equipamento certo da KINTEK.

A seleção do método de calcinação correto é crítica para resultados precisos no controle de qualidade, rotulagem nutricional ou pesquisa avançada. A KINTEK é especializada no fornecimento de equipamentos de laboratório de alta qualidade de que você precisa — desde robustos fornos mufla para calcinação a seco até as ferramentas necessárias para procedimentos seguros de calcinação úmida.

Deixe nossos especialistas ajudá-lo a escolher a solução perfeita para as necessidades específicas do seu laboratório. Entre em contato conosco hoje para discutir sua aplicação e aprimorar suas capacidades analíticas!

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o significado de desaglomeração? Domine a Etapa Crítica para Peças de Alto Desempenho

- Quais são os princípios de funcionamento de um forno? Um Guia para Aquecimento por Combustão, Resistência e Indução

- Qual é o princípio do forno mufla em laboratório? Domine o aquecimento preciso de alta temperatura

- Por que a cerâmica é usada na fabricação de fornos? Alcance Resistência Superior ao Calor e Eficiência

- Qual é o material interno de um forno mufla? Escolha o Revestimento Certo para a Sua Aplicação