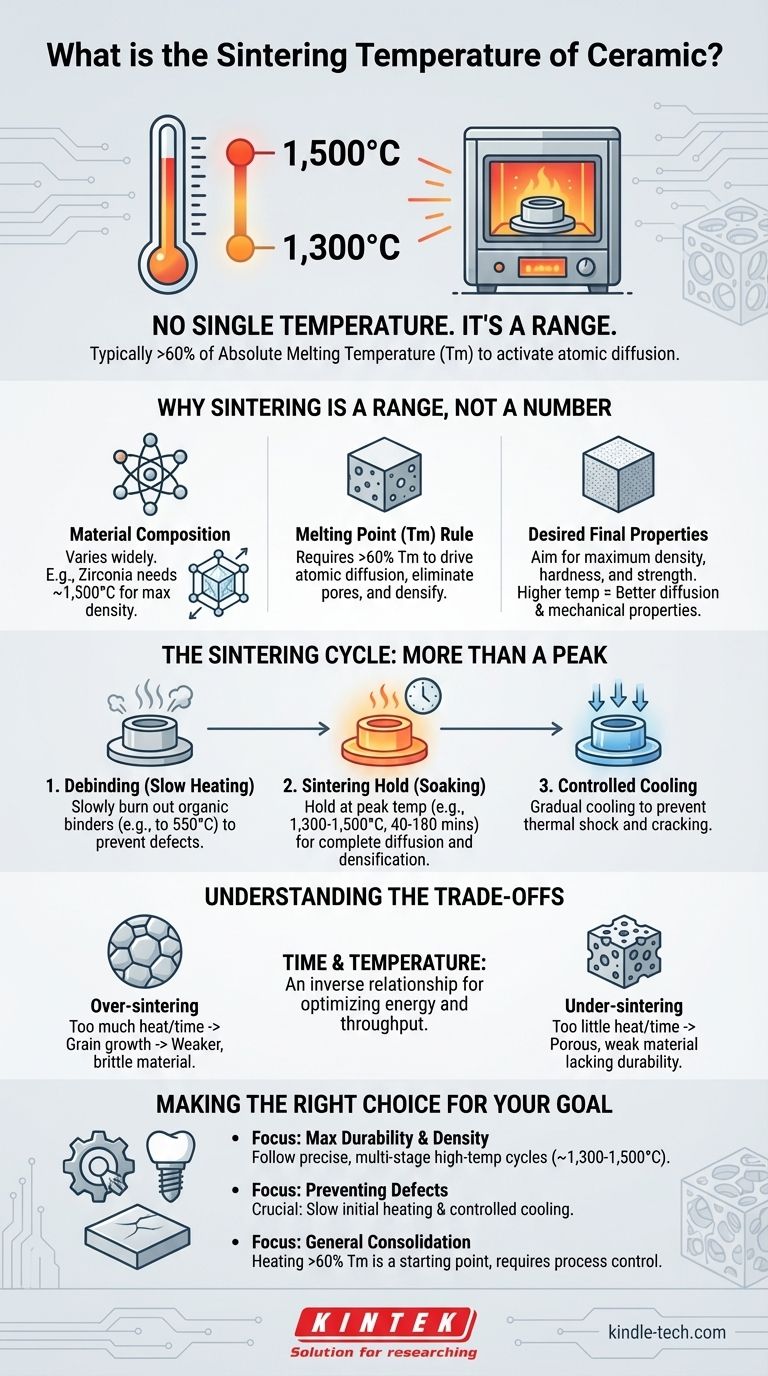

Não existe uma única temperatura de sinterização para a cerâmica. A temperatura correta depende inteiramente da composição do material específico e das propriedades finais desejadas, mas geralmente situa-se numa faixa de alta temperatura, muitas vezes entre 1.300°C e 1.500°C para cerâmicas avançadas como a zircônia. A sinterização requer uma temperatura alta o suficiente para ativar a difusão atômica, o que é tipicamente superior a 60% da temperatura de fusão absoluta do material.

O objetivo central da sinterização não é simplesmente aquecer a cerâmica, mas sim alcançar a densidade e resistência máximas. Portanto, a temperatura "correta" é uma variável cuidadosamente projetada num processo de múltiplas etapas concebido para consolidar o pó num objeto sólido e durável.

Por Que a Temperatura de Sinterização É uma Faixa, Não um Número

O termo "cerâmica" abrange uma vasta família de materiais, desde argilas comuns a compostos de engenharia avançada. Cada um tem um perfil térmico único necessário para alcançar a consolidação adequada.

O Princípio Fundamental: O Papel do Ponto de Fusão

A sinterização funciona utilizando energia térmica para impulsionar a difusão atômica entre as partículas. Este processo reduz a área superficial do pó, elimina poros e densifica o material.

Uma regra prática confiável é que a temperatura de sinterização deve ser superior a 60% da temperatura de fusão (Tm) do material. Isso fornece energia suficiente para que os átomos se movam e se liguem através das fronteiras das partículas sem fundir completamente o objeto.

A Composição do Material É Fundamental

Cerâmicas diferentes requerem temperaturas vastamente diferentes. Por exemplo, a zircônia sofre uma mudança cristalina em torno de 1.100°C a 1.200°C.

No entanto, para alcançar a sua notória dureza e densidade quase total (~99%), ela é tipicamente sinterizada a uma temperatura muito mais elevada, mais próxima de 1.500°C. Esta temperatura mais alta maximiza o processo de difusão, resultando nas propriedades mecânicas superiores pelas quais o material é conhecido.

O Objetivo: Alcançar as Propriedades Finais

O propósito final da sinterização é produzir um material denso e não poroso. É essa densidade que confere as qualidades excecionais da cerâmica sinterizada.

Estas propriedades incluem dureza extrema, resistência a riscos e altas temperaturas, e uma impermeabilidade à água, manchas e raios UV. Uma temperatura de sinterização incorreta falhará em alcançar a densidade necessária para estas características.

O Ciclo de Sinterização: Mais do que uma Temperatura de Pico

A sinterização eficaz não se trata de atingir uma única temperatura, mas sim de controlar um perfil térmico completo. Este ciclo é uma jornada cuidadosamente planeada de aquecimento e arrefecimento.

Etapa 1: Aquecimento Inicial e Desaglutinamento (Debinding)

Antes de atingir a temperatura máxima de sinterização, a peça é aquecida lentamente. Um ciclo típico pode envolver aquecer até 225°C e depois até 550°C por um período prolongado.

Esta fase inicial, conhecida como desaglutinamento (debinding), é crítica para queimar os aglutinantes orgânicos misturados com o pó cerâmico. A pressa nesta fase pode prender gases e causar fissuras ou defeitos na peça final.

Etapa 2: A Manutenção da Sinterização (Soaking)

Uma vez atingida a temperatura máxima (ex: 1.300°C), a peça é mantida aí por uma duração específica, muitas vezes de 40 a 180 minutos.

Este período de "imersão" (soaking) é tão importante quanto a própria temperatura. Permite tempo para o processo de difusão se completar, os poros se fecharem e o material atingir a sua densidade alvo.

Etapa 3: Arrefecimento Controlado

Finalmente, a peça é arrefecida a uma taxa controlada. O arrefecimento rápido pode induzir choque térmico, criando tensões internas que levam a fissuras catastróficas.

Uma fase de arrefecimento programada, como a descida para 600°C antes de um arrefecimento final do forno, garante que a peça permaneça estável e atinja a sua força potencial total.

Compreendendo os Compromissos

Escolher o perfil de sinterização correto envolve equilibrar fatores concorrentes para evitar armadilhas comuns.

Sinterização Excessiva: O Risco de Calor Demais

Se a temperatura for muito alta ou o tempo de manutenção for muito longo, pode ocorrer um fenómeno chamado crescimento de grão. Embora a peça se torne densa, os grãos cristalinos excessivamente grandes podem, na verdade, enfraquecer o material final, tornando-o mais quebradiço.

Sub-sinterização: O Custo de Calor de Menos

Se a temperatura for muito baixa ou o tempo de manutenção for muito curto, a peça não atingirá a densidade total. Permanecerá porosa, fraca e carecerá da durabilidade, resistência à água e força pelas quais as cerâmicas sinterizadas são valorizadas.

O Equilíbrio Tempo-Temperatura

Existe uma relação inversa entre tempo e temperatura na sinterização. Um processo pode, por vezes, alcançar densidade semelhante utilizando uma temperatura ligeiramente mais baixa por um tempo de manutenção significativamente mais longo. Este equilíbrio é uma consideração chave na produção industrial para otimizar os custos de energia e o rendimento do forno.

Fazendo a Escolha Certa Para o Seu Objetivo

O perfil de sinterização ideal é ditado inteiramente pelo seu material e pelos seus requisitos de desempenho.

- Se o seu foco principal é a durabilidade e densidade máximas (ex: para peças de engenharia ou dentárias): Deve seguir o ciclo térmico preciso e de múltiplas etapas do fabricante do material, que muitas vezes envolve temperaturas de pico entre 1.300°C e 1.500°C.

- Se o seu foco principal é prevenir defeitos: Deve prestar atenção crítica ao aquecimento inicial lento para o desaglutinamento e à fase de arrefecimento controlado para evitar fissuras devido a choque térmico.

- Se o seu foco principal é a consolidação geral (ex: componentes não estruturais): O princípio de aquecer acima de 60% do ponto de fusão do material é um ponto de partida válido, mas alcançar propriedades ótimas ainda requer um controlo de processo cuidadoso.

Em última análise, dominar a sinterização é controlar uma jornada térmica completa para projetar as propriedades finais do seu material cerâmico.

Tabela de Resumo:

| Fator Chave | Influência na Temperatura de Sinterização |

|---|---|

| Composição do Material | Cerâmicas diferentes (ex: zircônia) têm pontos de fusão únicos, ditando o calor necessário. |

| Ponto de Fusão (Tm) | A sinterização tipicamente requer uma temperatura >60% da temperatura de fusão absoluta do material. |

| Propriedades Finais Desejadas | A densidade e resistência máximas (ex: para peças dentárias) exigem ciclos de alta temperatura precisos (~1.300°C - 1.500°C). |

| Estágios do Ciclo de Sinterização | O perfil completo (desaglutinamento, imersão, arrefecimento) é tão crítico quanto a própria temperatura de pico. |

Alcance sinterização precisa de alta temperatura para os seus materiais cerâmicos com a KINTEK.

Os nossos fornos de laboratório avançados são projetados para o controlo rigoroso exigido em ciclos de sinterização de múltiplas etapas, desde o desaglutinamento cuidadoso até à imersão a alta temperatura e arrefecimento controlado. Quer esteja a desenvolver componentes de engenharia avançada, cerâmicas dentárias ou outros materiais de alto desempenho, o equipamento da KINTEK ajuda-o a alcançar a densidade, resistência e durabilidade máximas, prevenindo defeitos como fissuras e crescimento de grão.

Contacte-nos hoje para discutir as suas necessidades específicas de sinterização de cerâmica e como as nossas soluções podem melhorar a eficiência do seu processo e a qualidade do produto final.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Como a sinterização aumenta a resistência? Obtenha Materiais Densos e de Alta Resistência

- Qual é o uso do semicondutor SiC? Desbloqueie maior eficiência para veículos elétricos e sistemas de energia

- Por que a cerâmica é usada para revestimento de fornos? Alcance Eficiência e Durabilidade Máximas

- Por que a sinterização de cerâmica é usada? Para transformar pó frágil em um sólido forte e denso.

- A cerâmica pode suportar altas temperaturas? Compreendendo os Limites da Estabilidade Térmica

- O que a sinterização faz com uma cerâmica? Transforma o pó em um material denso e de alta resistência

- Qual é o processo de sinterização de cerâmicas? Um Guia Passo a Passo para Peças Densas e de Alta Resistência

- Como é tipicamente mitigada a fraca resistência ao choque térmico da alumina pura? Melhore a Durabilidade com Alumino-Silicatos