Em sua essência, a sinterização é um processo de fabricação que transforma um pó em um objeto sólido e denso usando calor e pressão. Ao contrário da fundição, que envolve a fusão completa do material, a sinterização aquece o pó a um ponto logo abaixo de sua temperatura de fusão, fazendo com que as partículas individuais se fundam e se liguem em uma única peça forte.

A sinterização não é apenas um método de aquecimento; é uma técnica de engenharia precisa para criar peças fortes e complexas a partir de pó. Essa abordagem abre possibilidades de fabricação para materiais que, de outra forma, seriam difíceis ou impossíveis de processar por meio de fusão e fundição tradicionais.

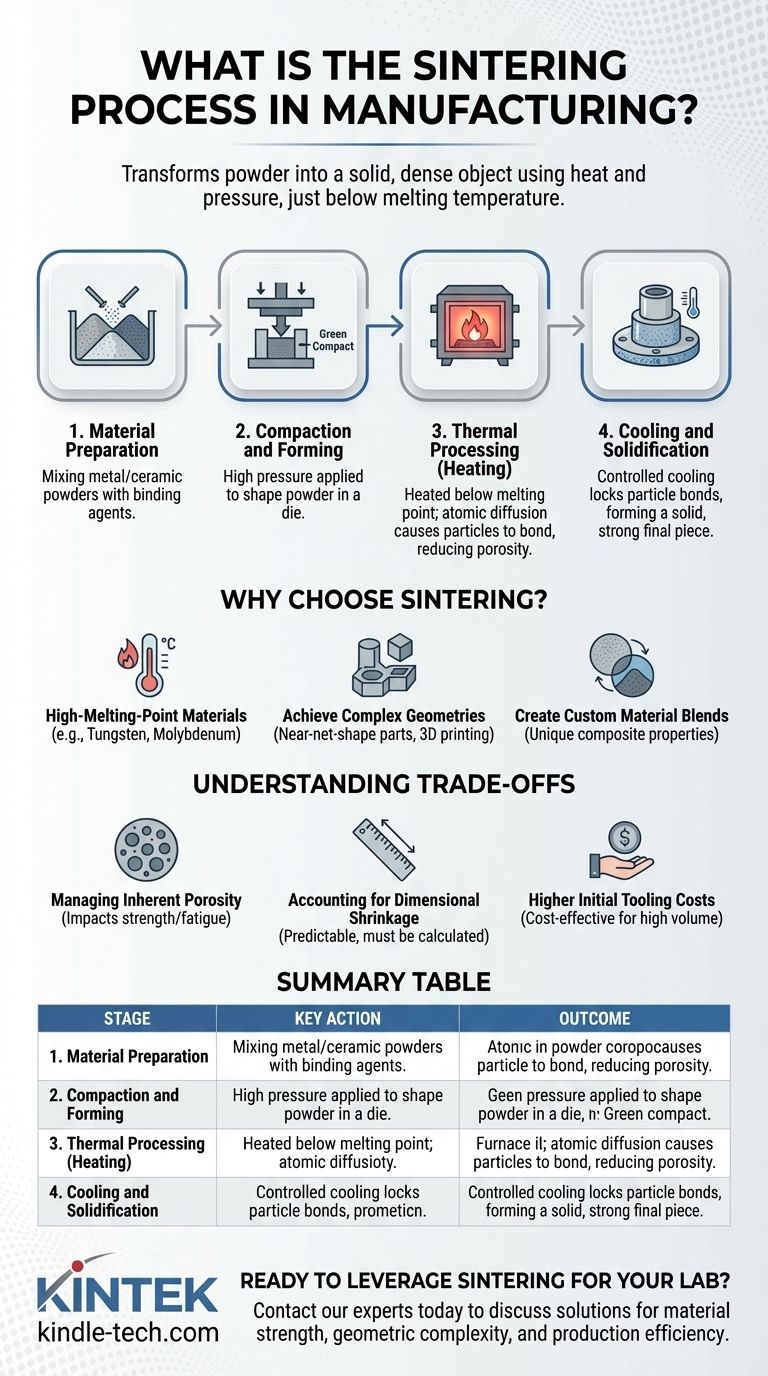

As Quatro Etapas Principais da Sinterização

O processo de sinterização pode ser entendido como uma sequência de quatro etapas distintas, cada uma crítica para as propriedades finais do componente.

Etapa 1: Preparação do Material

Antes de qualquer aquecimento, o material base — tipicamente um pó fino de metal, cerâmica ou plástico — é preparado. Isso geralmente envolve a mistura do pó primário com outros elementos, como ligas ou agentes aglutinantes, para atingir a composição final desejada e auxiliar no processo de formação.

Etapa 2: Compactação e Formação

O pó preparado é colocado em uma matriz, molde ou câmara de construção. Alta pressão é então aplicada para compactar o pó na forma desejada. Este objeto inicial e frágil é frequentemente referido como um "compacto verde".

Etapa 3: Processamento Térmico (Aquecimento)

O compacto verde é cuidadosamente colocado em um forno de atmosfera controlada. Ele é aquecido a uma temperatura específica abaixo do ponto de fusão do material. A essa alta temperatura, ocorre um processo chamado difusão atômica, fazendo com que as partículas se liguem em seus pontos de contato, reduzindo a porosidade e aumentando significativamente a densidade e a resistência da peça.

Etapa 4: Resfriamento e Solidificação

Após manter a peça na temperatura de sinterização por um tempo definido, ela é resfriada de maneira controlada. Esta etapa final fixa as ligações de partículas recém-formadas, resultando em uma massa sólida e unificada com as propriedades mecânicas pretendidas.

Por que Escolher a Sinterização em Vez de Métodos Tradicionais?

A sinterização não é apenas uma alternativa à fundição; é uma solução superior para desafios de engenharia específicos.

Trabalhando com Materiais de Alto Ponto de Fusão

A sinterização é excepcionalmente valiosa para o processamento de metais refratários como tungstênio e molibdênio. Esses materiais têm pontos de fusão extremamente altos, tornando-os impraticáveis ou impossíveis de fundir e moldar com equipamentos convencionais.

Alcançando Geometrias Complexas

O processo permite a criação de peças intrincadas, com formato próximo ao final, que exigiriam usinagem extensa e cara se feitas de outra forma. A fabricação aditiva, ou impressão 3D de metal, depende muito da sinterização (por exemplo, Sinterização a Laser Direta de Metal) para construir peças complexas camada por camada diretamente do pó.

Criando Misturas de Materiais Personalizadas

Como começa com pós, a sinterização permite que os engenheiros criem materiais compósitos únicos. Metais podem ser misturados com cerâmicas ou outros elementos para produzir peças com propriedades especializadas (por exemplo, cermets) que não podem ser formadas por fusão.

Compreendendo as Vantagens e Limitações

Embora poderosa, a sinterização possui considerações práticas que devem ser gerenciadas para resultados bem-sucedidos.

Gerenciando a Porosidade Inerente

Embora a sinterização aumente drasticamente a densidade, pode ser difícil eliminar todos os poros microscópicos entre as partículas de pó originais. Essa porosidade residual pode afetar a resistência final e a vida útil à fadiga do componente em comparação com uma peça totalmente forjada ou fundida.

Considerando a Contração Dimensional

À medida que o compacto de pó se densifica durante o aquecimento, a peça encolherá. Essa contração é previsível, mas deve ser calculada e considerada com precisão no projeto inicial do molde e do compacto verde para garantir que a peça final atenda às tolerâncias dimensionais.

Custos Iniciais Mais Altos de Ferramental

Para operações de prensagem e sinterização, o custo de criação das matrizes e moldes de alta precisão para compactação pode ser substancial. Isso geralmente torna o processo mais econômico para tiragens de produção de médio a alto volume, onde o custo do ferramental pode ser amortizado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de fabricação correto depende inteiramente do seu material e dos objetivos de design.

- Se o seu foco principal é trabalhar com materiais de alta temperatura como tungstênio ou cerâmicas: A sinterização é frequentemente o método de fabricação mais prático e, às vezes, o único viável.

- Se o seu foco principal é produzir peças metálicas complexas e precisas em alto volume: O ferramental tradicional de prensagem e sinterização oferece repetibilidade excepcional, minimizando o desperdício e a usinagem secundária.

- Se o seu foco principal é criar protótipos únicos ou geometrias altamente personalizadas: Um processo de fabricação aditiva baseado em sinterização como o DMLS oferece liberdade de design incomparável.

Em última análise, compreender os princípios da sinterização permite projetar e fabricar peças mais fortes, mais complexas e feitas de uma gama mais ampla de materiais.

Tabela Resumo:

| Etapa | Ação Chave | Resultado |

|---|---|---|

| 1. Preparação | Mistura de pós metálicos/cerâmicos | Mistura de pó uniforme pronta para formação |

| 2. Compactação | Prensagem do pó em um molde | "Compacto verde" na forma desejada |

| 3. Aquecimento | Aquecimento abaixo do ponto de fusão | Partículas se fundem, aumentando a densidade e a resistência |

| 4. Resfriamento | Resfriamento controlado em um forno | Peça sólida e forte com propriedades finais |

Pronto para aproveitar a sinterização para os projetos do seu laboratório?

Seja você desenvolvendo novos materiais com altos pontos de fusão, criando protótipos complexos ou otimizando a produção em alto volume, o equipamento certo é fundamental. A KINTEK é especializada em fornos de laboratório e consumíveis de alta qualidade essenciais para processos de sinterização precisos.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a alcançar resultados superiores em resistência de materiais, complexidade geométrica e eficiência de produção.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual o papel de um forno mufla de alta temperatura nos testes de combustíveis de biomassa? Domine a Análise de Teor de Cinzas

- Qual o papel de um forno de tratamento térmico de precisão no processo de têmpera T6? Otimizando Compósitos A356-SiCp

- Qual é o propósito de usar equipamento de tratamento térmico para eletrólitos 80Li2S·20P2S5? Alcançar Alta Condutividade Iônica

- O que é a incineração de uma amostra de alimento? Um guia para medir o teor de minerais para controle de qualidade

- Qual é o papel crítico de um forno mufla de alta temperatura na síntese de zirconato de lítio? Dominando a Pureza de Fase

- O que é a introdução de um forno mufla? Um Guia para Aquecimento de Alta Temperatura e Livre de Contaminação

- Como um forno de resistência de caixa é aplicado no estudo de oxidação de Ti2AlN/TiN? Simular durabilidade a alta temperatura

- Qual o papel de um forno de resistência de caixa de laboratório no tratamento térmico final de ânodos de RuO2/NbC?