Em resumo, a fusão secundária é um processo de refino aplicado a metais que já foram fundidos e solidificados uma vez. Seu propósito não é simplesmente refundir o material, mas purificar e homogeneizar sua estrutura, removendo impurezas e defeitos prejudiciais para criar um produto final de maior qualidade e desempenho.

Pense na fusão secundária como uma etapa crítica de purificação para materiais de alto risco. Enquanto a fusão primária cria a liga metálica inicial, a fusão secundária a refina, removendo elementos indesejados e inconsistências para desbloquear o desempenho máximo do material para as aplicações mais exigentes.

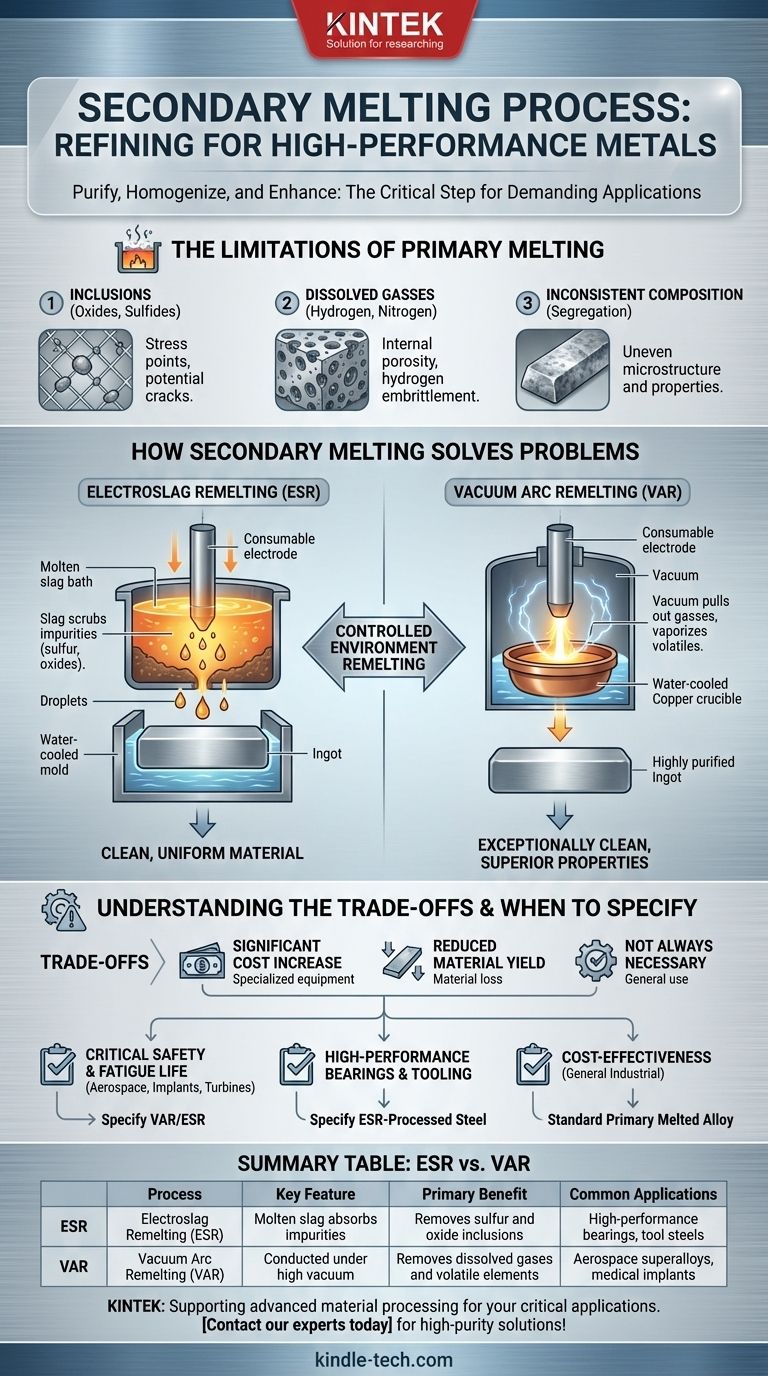

As Limitações da Fusão Primária

Para entender a necessidade da fusão secundária, devemos primeiro reconhecer as limitações inerentes aos processos de fusão primária, onde matérias-primas como sucata ou minério são transformadas pela primeira vez em metal líquido.

O Problema das Inclusões

Durante a fusão primária, impurezas não metálicas como óxidos e sulfetos podem ficar presas dentro do metal. Essas inclusões microscópicas atuam como pontos de concentração de tensão, criando pontos fracos que podem iniciar fissuras e levar a falhas prematuras sob carga.

A Questão dos Gases Dissolvidos

Gases como hidrogênio e nitrogênio se dissolvem facilmente no metal fundido e podem ficar presos durante a solidificação. Isso leva à porosidade interna (pequenos orifícios) e pode causar fragilização por hidrogênio, um fenômeno que reduz severamente a ductilidade e a tenacidade do material.

Composição Inconsistente da Liga

À medida que um grande lote de metal esfria e se solidifica em um molde de lingote, os elementos de liga podem não se distribuir de maneira perfeitamente uniforme. Esse fenômeno, conhecido como segregação, resulta em uma microestrutura não uniforme e propriedades mecânicas inconsistentes em todo o produto final.

Como a Fusão Secundária Resolve Esses Problemas

Os processos de fusão secundária visam diretamente as impurezas e inconsistências deixadas pela fusão primária. Eles funcionam refundindo o metal sólido, chamado de eletrodo, em um ambiente altamente controlado.

O Princípio Central: Refundir em um Ambiente Controlado

A chave é refundir o eletrodo lenta e metodicamente, permitindo que a física e a química separem o metal puro de suas impurezas. Os dois processos mais comuns e eficazes são a Refusão por Eletroescória (ESR) e a Refusão por Arco a Vácuo (VAR).

Refusão por Eletroescória (ESR)

No processo ESR, o eletrodo é lentamente derretido ao passar uma grande corrente elétrica através de um banho de escória fundida altamente reativa. À medida que as gotículas de metal caem do eletrodo, elas devem passar por essa camada de escória.

A escória atua como uma esponja química, "lavando" as gotículas de metal e absorvendo inclusões de enxofre e óxido. Um novo lingote altamente purificado se solidifica lentamente sob a escória, resultando em um material limpo e uniforme.

Refusão por Arco a Vácuo (VAR)

O processo VAR é usado para alcançar os mais altos níveis de pureza, especialmente para superligas aeroespaciais. Um arco elétrico é estabelecido entre o eletrodo e a base de um cadinho de cobre resfriado a água, tudo dentro de um vácuo profundo.

À medida que o eletrodo derrete, o vácuo remove gases dissolvidos como hidrogênio e nitrogênio. O calor intenso também vaporiza outros elementos indesejáveis com baixos pontos de ebulição, que são então removidos. Este processo produz um material excepcionalmente limpo com vida útil à fadiga e resistência superiores.

Entendendo as Compensações

Embora a fusão secundária produza materiais superiores, não é uma solução universal. A decisão de usá-la envolve compensações significativas.

Aumento Significativo de Custo

A fusão secundária é uma etapa de fabricação adicional e intensiva em energia que requer equipamentos especializados e caros. Isso aumenta substancialmente o custo final do material em comparação com uma liga fundida primariamente padrão.

Rendimento de Material Reduzido

Parte do material é inevitavelmente perdida durante o processo de refino. No ESR, uma "casca de escória" se forma no lingote que deve ser removida. No VAR, alguns elementos metálicos podem ser vaporizados e perdidos para o sistema de vácuo.

Nem Sempre Necessário

Para a grande maioria das aplicações de engenharia, desde vigas estruturais em edifícios até painéis de carroceria automotiva, as propriedades alcançadas pela fusão primária são perfeitamente suficientes. Especificar uma liga fundida secundariamente quando não é necessário é um excesso de engenharia dispendioso.

Quando Especificar uma Liga Fundida Secundariamente

Sua escolha de material deve sempre se alinhar com as demandas e riscos da aplicação. Use estas diretrizes para tomar uma decisão informada.

- Se seu foco principal for segurança crítica e vida útil à fadiga: Você deve considerar processos de fusão secundária como VAR ou ESR, especialmente para componentes aeroespaciais, implantes médicos ou turbinas de geração de energia onde a falha não é uma opção.

- Se seu foco principal for rolamentos ou ferramentas de alto desempenho: Especifique aço processado por ESR para atingir a limpeza necessária para uma vida útil excepcional à fadiga de contato por rolamento e tenacidade.

- Se seu foco principal for custo-benefício para uso industrial geral: Uma liga fundida primariamente padrão é quase sempre a escolha correta e mais econômica.

Em última análise, entender a fusão secundária permite que você especifique um material que não é apenas adequado, mas perfeitamente otimizado para sua finalidade pretendida.

Tabela Resumo:

| Processo | Característica Principal | Benefício Principal | Aplicações Comuns |

|---|---|---|---|

| Refusão por Eletroescória (ESR) | Usa escória fundida para absorver impurezas | Remove inclusões de enxofre e óxido | Rolamentos de alto desempenho, aços ferramenta |

| Refusão por Arco a Vácuo (VAR) | Realizado sob vácuo elevado | Remove gases dissolvidos e elementos voláteis | Superligas aeroespaciais, implantes médicos |

Precisa de metais de alta pureza para suas aplicações críticas? A KINTEK é especializada em equipamentos de laboratório premium e consumíveis para apoiar o processamento avançado de materiais, como a fusão secundária. Se você está desenvolvendo componentes aeroespaciais ou implantes médicos, nossas soluções garantem a qualidade e o desempenho do material que seus projetos exigem. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo