Em sua essência, a sinterização é um processo térmico que transforma um pó em uma massa sólida sem derretê-lo. Ela usa calor e pressão para forçar os átomos em partículas individuais a se difundirem e se ligarem através de suas fronteiras. Essa migração atômica funde efetivamente as partículas, reduz o espaço vazio entre elas e cria um objeto denso e sólido a partir de um material inicial solto.

Sinterização não é sobre derreter; é sobre movimento atômico. Ao aplicar energia — geralmente calor — abaixo do ponto de fusão de um material, você permite que os átomos migrem através das fronteiras das partículas, eliminando poros e criando uma peça única e sólida a partir de um conjunto de peças menores.

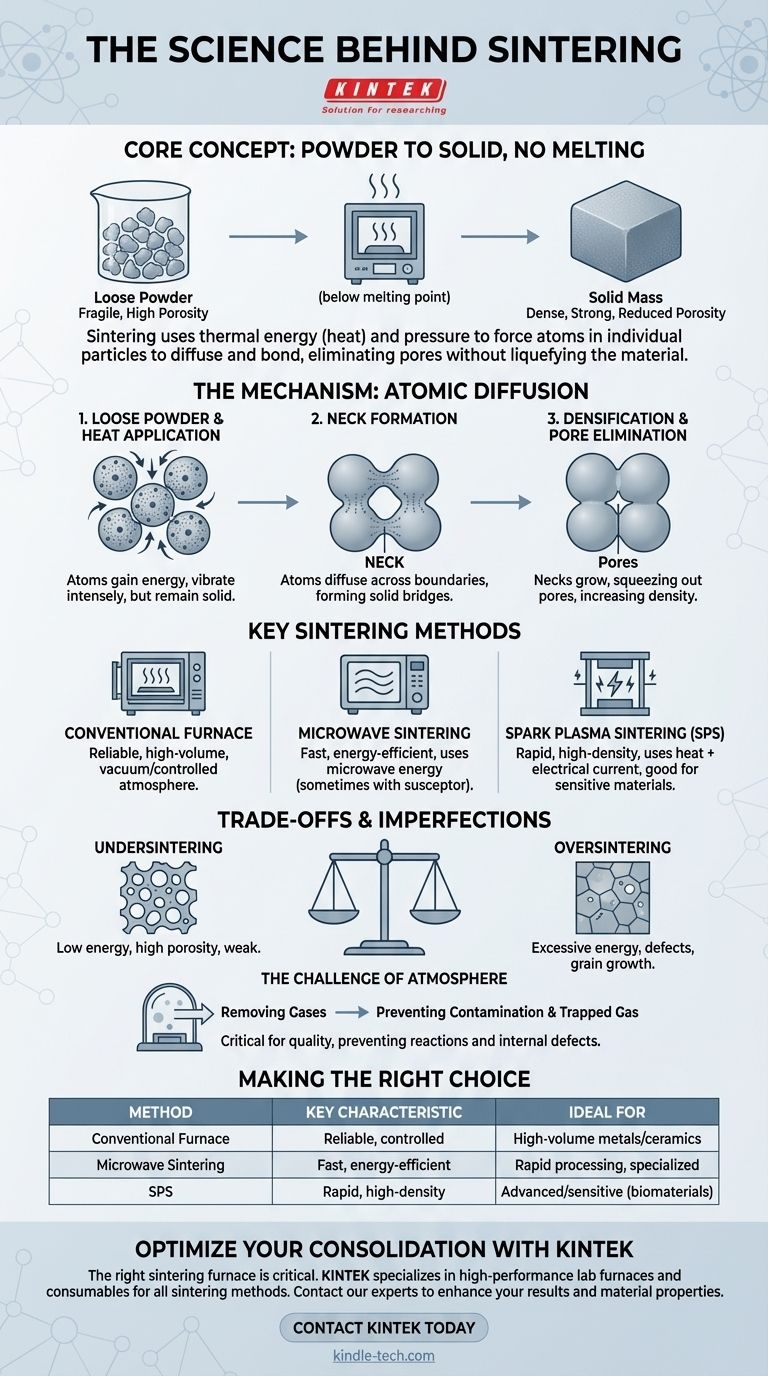

O Mecanismo Fundamental: Difusão Atômica

A sinterização pode parecer complexa, mas depende de alguns princípios científicos centrais que governam como os materiais sólidos se comportam quando aquecidos. Todo o processo é uma jornada cuidadosamente controlada de um pó solto para uma estrutura sólida e densa.

Do Pó Solto a uma Estrutura Sólida

O processo começa com uma massa de partículas soltas, frequentemente compactadas em uma forma desejada. Neste estágio, o objeto é frágil, mantido unido apenas pelo atrito, com um espaço vazio significativo, ou porosidade, entre os grãos individuais.

O Papel da Energia (Calor)

Quando o calor é aplicado, os átomos dentro de cada partícula ganham energia e começam a vibrar mais intensamente. Crucialmente, a temperatura permanece abaixo do ponto de fusão do material. Essa energia não liquefaz o material, mas torna os átomos móveis o suficiente para se moverem.

Formação de Pescoço: A Primeira Ligação

Nos pontos onde as partículas se tocam, essa mobilidade atômica aumentada permite que os átomos migrem ou se difundam através da fronteira de uma partícula para outra. Isso cria uma pequena ponte de material sólido, conhecida como pescoço. A formação desses pescoços é o primeiro passo para fundir as partículas.

Eliminando a Porosidade para Maior Densidade

À medida que o processo de sinterização continua, esses pescoços se alargam. Esse alargamento puxa os centros das partículas para mais perto, espremendo sistematicamente os poros e os canais vazios entre eles. O resultado é um aumento significativo na densidade relativa geral e na resistência do material.

Principais Métodos de Sinterização

Embora o princípio subjacente da difusão atômica seja universal, vários métodos existem para aplicar a energia necessária e controlar o ambiente.

Sinterização em Forno Convencional

Este é o método mais comum, onde o material é aquecido em um forno de alta temperatura, como um forno de esteira de malha ou de viga móvel. Frequentemente, isso é realizado a vácuo para remover gases atmosféricos que poderiam reagir com o material ou ficar presos, criando imperfeições.

Sinterização por Micro-ondas

Esta técnica moderna usa energia de micro-ondas para gerar calor diretamente dentro do material. Para materiais que não absorvem micro-ondas de forma eficiente (como certas cerâmicas), um material susceptor é usado para absorver a energia e convertê-la em calor. Este método pode ser significativamente mais rápido do que a sinterização convencional.

Sinterização por Plasma de Faísca (SPS)

SPS é uma técnica avançada de consolidação rápida frequentemente usada para materiais sensíveis ou de alto desempenho, como biomateriais. Ela usa uma combinação de calor e corrente elétrica para atingir altas densidades em um tempo muito curto, o que ajuda a prevenir alterações estruturais indesejadas no material.

Entendendo as Compensações e Imperfeições

Alcançar um produto final perfeito e totalmente denso é o objetivo da sinterização, mas o processo deve ser controlado com precisão para evitar armadilhas comuns.

Sub-sinterização vs. Super-sinterização

Encontrar o equilíbrio certo de temperatura e tempo é crucial. A sub-sinterização ocorre quando não há energia suficiente para a difusão completa, deixando a peça final porosa, fraca e com más propriedades mecânicas. A super-sinterização, por outro lado, pode causar defeitos como bolhas, exsudação ou crescimento excessivo de grãos que também podem enfraquecer o material.

O Desafio da Porosidade

Embora o objetivo seja eliminar os poros, atingir 100% de densidade é frequentemente difícil ou impraticável. A chave é controlar a porosidade final — a quantidade, tamanho e distribuição de quaisquer vazios remanescentes — para garantir que o produto final atenda às especificações exigidas de resistência, permeabilidade ou outras propriedades.

A Necessidade de Controle de Atmosfera

Realizar a sinterização a vácuo não é apenas para eficiência; é para qualidade. A remoção de gases atmosféricos evita que eles reajam com o material quente, o que poderia causar contaminação. Também garante que o gás não fique preso nos poros em fechamento, o que inibiria o processo de densificação e criaria defeitos internos.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor método de sinterização depende inteiramente do material, das propriedades desejadas da peça final e das restrições de produção, como velocidade e custo.

- Se o seu foco principal são processos estabelecidos e de alto volume: A sinterização em forno convencional em atmosfera controlada fornece resultados confiáveis e bem compreendidos para materiais como metais e cerâmicas.

- Se o seu foco principal é velocidade e eficiência energética: A sinterização por micro-ondas pode reduzir drasticamente os tempos de processamento, embora possa exigir equipamentos especializados e considerações sobre o material.

- Se o seu foco principal são materiais avançados ou sensíveis: Métodos especializados como a Sinterização por Plasma de Faísca ou sinterização a alto vácuo são usados para atingir alta densidade rapidamente, minimizando alterações estruturais.

Em última análise, dominar a sinterização é controlar com precisão a energia e o ambiente para manipular a matéria no nível atômico.

Tabela Resumo:

| Método de Sinterização | Característica Principal | Ideal Para |

|---|---|---|

| Forno Convencional | Atmosfera confiável e controlada | Produção de alto volume de metais/cerâmicas |

| Sinterização por Micro-ondas | Rápida, eficiente em termos de energia | Processamento rápido, materiais especializados |

| Sinterização por Plasma de Faísca (SPS) | Resultados rápidos e de alta densidade | Materiais avançados/sensíveis como biomateriais |

Pronto para alcançar consolidação precisa de materiais em seu laboratório? O forno de sinterização correto é fundamental para controlar a difusão atômica e eliminar a porosidade. A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis para sinterização de metais, cerâmicas e materiais avançados. Nossos especialistas podem ajudá-lo a selecionar o equipamento ideal para seu processo específico, quer você precise de uma solução convencional, de micro-ondas ou SPS. Entre em contato com nossa equipe hoje para discutir como podemos aprimorar seus resultados de sinterização e propriedades do material.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Quais condições uma prensa a quente a vácuo fornece para a sinterização de Al2O3/ZrO2? Alcança 1550°C e 30 MPa de Densificação

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Quais funções técnicas um forno de sinterização por prensagem a quente a vácuo oferece? Otimizar Revestimentos de Liga CoCrFeNi

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022