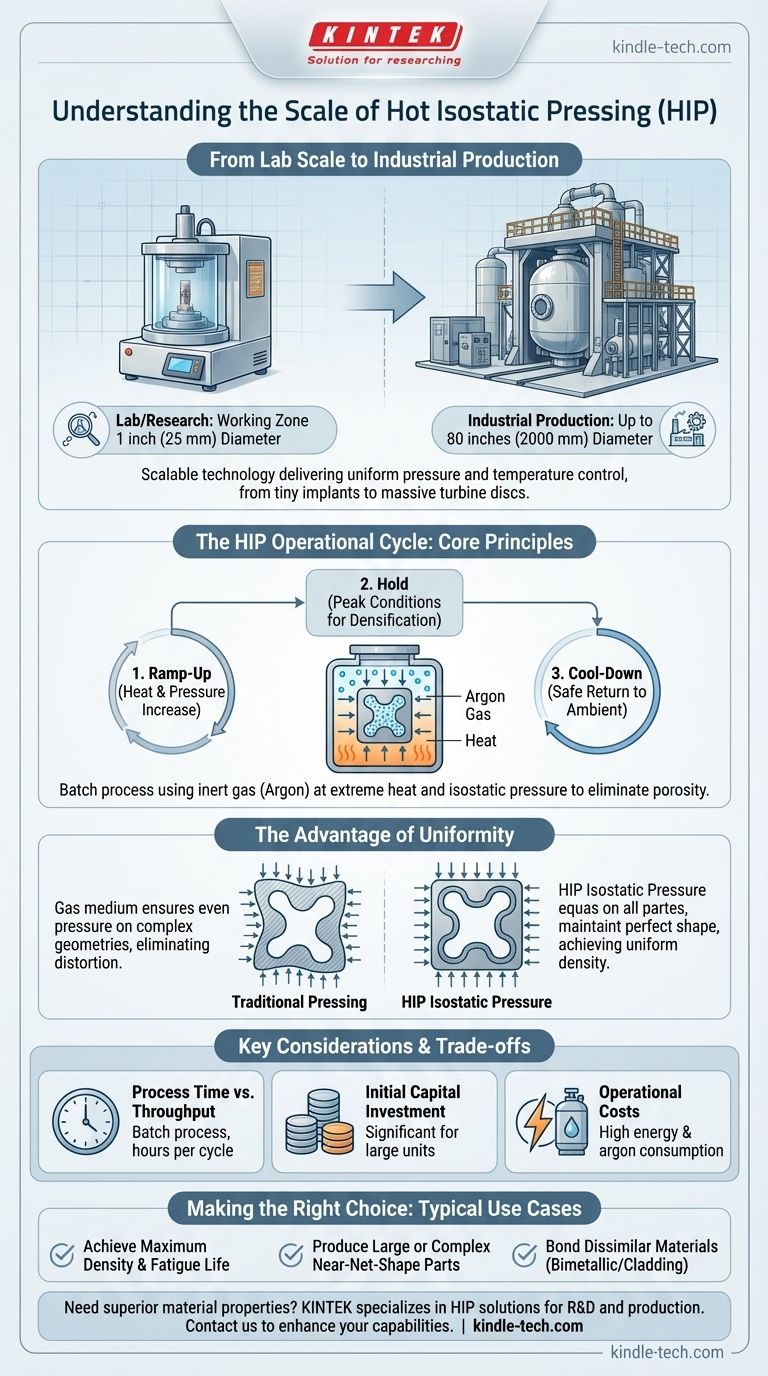

Em sua essência, a prensagem isostática a quente (HIP) é um processo de fabricação altamente escalável. Os equipamentos variam desde pequenas unidades em escala de laboratório com zonas de trabalho tão pequenas quanto uma polegada (25 mm) de diâmetro até enormes sistemas industriais com mais de 80 polegadas (2000 mm) de diâmetro, capazes de processar componentes muito grandes ou grandes volumes de peças menores em um único ciclo.

Embora a escala física do equipamento HIP seja impressionante, seu verdadeiro valor reside em sua capacidade de fornecer controle uniforme de pressão e temperatura, independentemente do tamanho. Isso garante que cada peça, desde um minúsculo implante médico até um enorme disco de turbina, atinja a densidade teórica máxima e propriedades mecânicas superiores.

O Processo HIP: Uma Olhada Dentro do Vaso

Para entender a escala do HIP, você deve primeiro compreender seus princípios operacionais. O processo não é contínuo, mas opera em lotes distintos e controlados por computador.

O Princípio Central: Calor e Pressão Uniforme

O HIP coloca os componentes dentro de um vaso de pressão selado. A câmara é então preenchida com um gás inerte, tipicamente argônio, que é aquecido e pressurizado a níveis extremos.

Essa combinação de alto calor e pressão uniforme e isostática (igual em todas as direções) consolida os materiais em nível microscópico.

O Ciclo Operacional

Um ciclo HIP típico envolve três fases:

- Aumento: A temperatura e a pressão são gradualmente aumentadas de acordo com um perfil pré-programado específico para o material e a peça.

- Manutenção: As peças são mantidas na temperatura e pressão máximas por uma duração especificada para permitir a densificação ou ligação completa.

- Resfriamento: O sistema retorna com segurança à temperatura e pressão ambientes.

O Papel do Controle de Precisão

Os sistemas HIP modernos são controlados por computador, permitindo ciclos altamente repetíveis e precisos. Isso garante que, quer você esteja processando uma única peça grande ou milhares de pequenas, os resultados sejam consistentes e atendam aos requisitos exatos do produto.

Da Escala de Laboratório à Produção Industrial

A escalabilidade do HIP é o que o torna adequado para uma ampla gama de aplicações, desde pesquisa e desenvolvimento até fabricação em larga escala.

Dimensões do Equipamento

A zona de trabalho dos sistemas HIP pode ser tão pequena quanto 1 polegada de diâmetro para pesquisa ou tão grande quanto 80 polegadas (2 metros) de diâmetro para produção industrial. Isso permite que a tecnologia lide com tudo, desde componentes pequenos e intrincados até peças únicas pesando várias toneladas.

Requisitos de Material em Qualquer Escala

Independentemente do tamanho da máquina, o material de entrada deve ser adequado para o processo. Ao trabalhar com pós, eles devem ser de fluxo livre e facilmente compactados. O processo é conhecido por produzir produtos com maior densidade em temperaturas mais baixas em comparação com a prensagem a quente tradicional.

A Vantagem da Uniformidade

O uso de um gás como meio de pressão é crítico. Ele garante que mesmo peças com geometrias altamente complexas recebam pressão perfeitamente uniforme em todas as superfícies. Isso elimina a distorção e garante uma densificação consistente em todo o componente, um benefício que se escala perfeitamente das menores às maiores peças.

Compreendendo as Compensações

Embora poderosa, a tecnologia HIP vem com considerações específicas que são importantes para avaliar sua adequação à sua aplicação.

Tempo de Processo vs. Rendimento

O ciclo completo de HIP – incluindo aquecimento, manutenção e resfriamento – pode levar várias horas. Isso o torna um processo em lote, o que pode ser uma limitação para aplicações que exigem um rendimento contínuo extremamente alto.

Investimento de Capital Inicial

Os sistemas de prensagem isostática a quente são vasos sofisticados de alta pressão e alta temperatura. O investimento de capital inicial para este equipamento pode ser significativo, especialmente para unidades industriais de maior escala.

Custos Operacionais

O processo consome energia considerável para atingir as temperaturas e pressões necessárias. Além disso, o uso de gás inerte de alta pureza, como o argônio, aumenta o custo operacional de cada ciclo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do HIP depende inteiramente do seu objetivo final. O processo se destaca onde a integridade do material é a mais alta prioridade.

- Se o seu foco principal é atingir a densidade máxima e remover toda a porosidade interna: O HIP é a escolha definitiva para criar componentes com vida útil de fadiga superior e resistência mecânica.

- Se o seu foco principal é produzir peças muito grandes ou complexas com formato próximo ao final: A disponibilidade de sistemas HIP de grande escala o torna uma tecnologia líder para aplicações aeroespaciais, de energia e defesa.

- Se o seu foco principal é unir materiais dissimilares com uma ligação metalúrgica perfeita: O HIP oferece uma capacidade incomparável de criar componentes bimetálicos ou revestidos com uma ligação tão forte quanto os materiais originais.

Em última análise, a prensagem isostática a quente é uma tecnologia habilitadora fundamental que oferece qualidade de material incomparável em uma gama excepcionalmente ampla de escalas.

Tabela Resumo:

| Escala HIP | Diâmetro da Zona de Trabalho | Caso de Uso Típico |

|---|---|---|

| Laboratório/Pesquisa | 1 polegada (25 mm) | P&D, pequenos componentes |

| Produção Industrial | Até 80 polegadas (2000 mm) | Peças grandes, lotes de alto volume |

Precisa atingir densidade máxima e propriedades mecânicas superiores para seus componentes? A KINTEK é especializada em equipamentos e consumíveis de laboratório, incluindo soluções para processos avançados como a prensagem isostática a quente. Seja em P&D ou produção em larga escala, fornecemos a tecnologia para garantir resultados uniformes. Entre em contato conosco hoje para discutir como nossa experiência em HIP pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida Automática com Placas Aquecidas para Prensagem a Quente de Laboratório

- Máquina Automática de Prensagem a Quente de Laboratório

As pessoas também perguntam

- O que é o tratamento HIP para metais? Elimine Defeitos Internos para um Desempenho Superior da Peça

- Qual é a pressão da prensagem isostática a quente? Alcance Densidade Total e Desempenho Superior do Material

- Qual é o histórico do processo de Prensagem Isostática a Quente (HIP)? Das Raízes Nucleares ao Padrão Industrial

- Quais são os componentes de um sistema de prensagem isostática a quente? Um Guia para o Equipamento HIP Essencial

- Quanta energia consome a prensagem isostática a quente? Desbloqueie a Economia Líquida de Energia em Seu Processo