Nos processos de deposição, o papel principal do vácuo é criar um ambiente ultralimpo e precisamente controlado. Ao evacuar uma câmara, removemos sistematicamente gases atmosféricos e outros contaminantes. Este ato de remoção é fundamental para garantir a pureza do filme final e permitir um controle preciso sobre a pressão, composição e fluxo dos gases necessários para a própria deposição.

A função do vácuo não é meramente criar o vazio, mas estabelecer controle absoluto sobre o mundo microscópico. Ao remover a interferência atmosférica, você ganha a capacidade de ditar a pureza, estrutura e uniformidade de um filme, o que é impossível em condições atmosféricas normais.

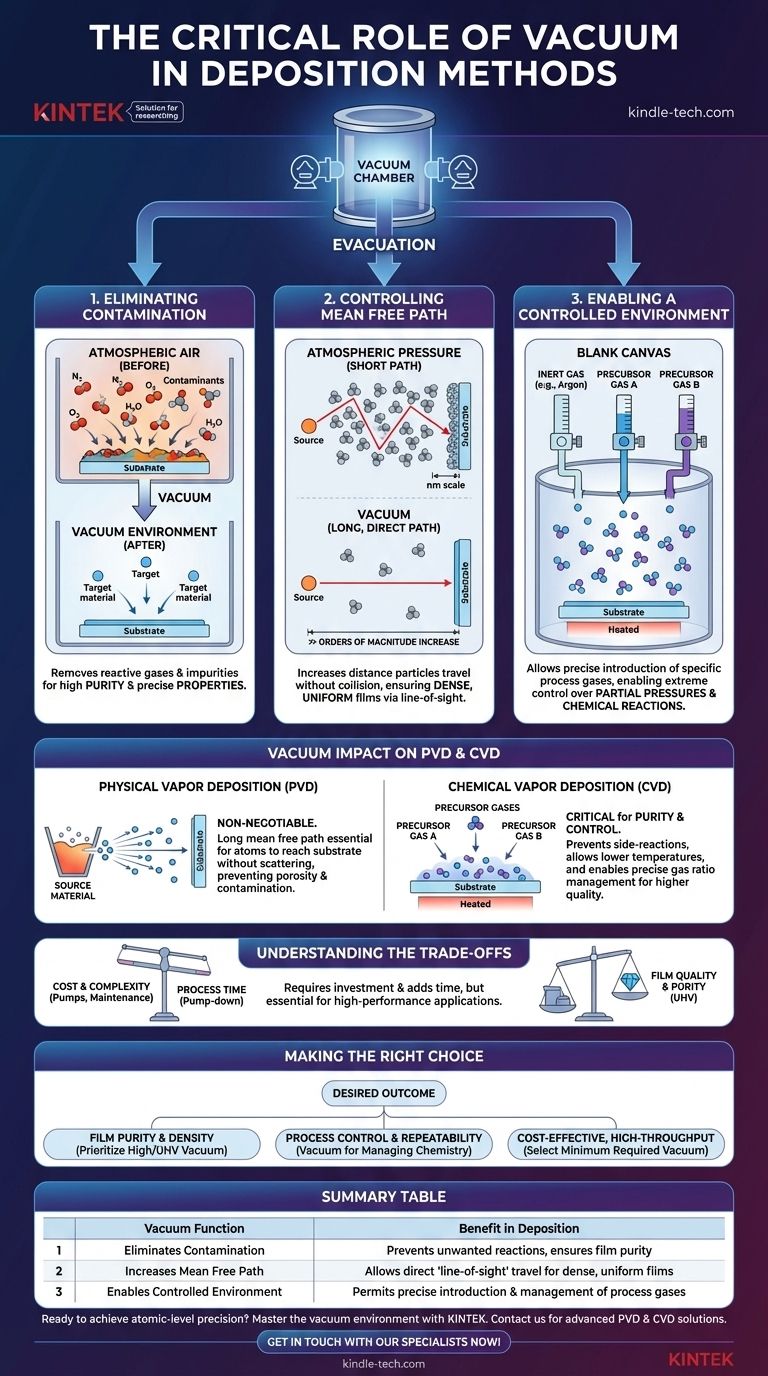

O Propósito Fundamental do Vácuo

O vácuo é o ponto de partida necessário para quase todas as deposições de filmes finos de alta qualidade. Ele aborda vários desafios fundamentais da física e da química que, de outra forma, tornariam o processo não confiável ou impossível.

Eliminando a Contaminação

O ar atmosférico é uma mistura densa de gases, principalmente nitrogênio e oxigênio, juntamente com vapor de água e outros elementos traço. Estes são contaminantes altamente reativos.

Se deixadas na câmara, essas moléculas atmosféricas bombardeiam o substrato e reagem com o material em deposição. Isso cria óxidos e nitretos indesejados, comprometendo a pureza e alterando as propriedades elétricas, ópticas ou mecânicas pretendidas do filme.

Controlando o Caminho Livre Médio

O caminho livre médio é a distância média que uma partícula pode percorrer antes de colidir com outra partícula. Na pressão atmosférica, essa distância é incrivelmente curta — na escala nanométrica.

Em um vácuo, a densidade de partículas é drasticamente reduzida, aumentando o caminho livre médio em muitas ordens de magnitude. Isso permite que átomos pulverizados ou evaporados de uma fonte viajem em linha reta e ininterrupta até o substrato. Essa viagem "em linha de visão" é crítica para a criação de filmes densos e uniformes.

Permitindo um Ambiente de Processo Controlado

Uma vez que os gases atmosféricos indesejados são removidos, a câmara se torna uma tela em branco. Isso permite a introdução precisa de gases de processo específicos.

Seja um gás inerte de alta pureza como o Argônio para um plasma de pulverização catódica ou uma mistura de gases precursores para Deposição Química a Vapor (CVD), o vácuo garante que as únicas moléculas presentes são as que você intencionalmente colocou lá. Isso permite um controle extremo sobre as pressões parciais e reações químicas.

Como o Vácuo Impacta os Processos de Deposição

Os princípios de pureza e controle se aplicam a todos os métodos de deposição a vácuo, mas sua importância específica varia ligeiramente entre as duas categorias principais: Deposição Física a Vapor (PVD) e Deposição Química a Vapor (CVD).

Na Deposição Física a Vapor (PVD)

Os métodos PVD, como a pulverização catódica e a evaporação, envolvem a ejeção física ou a ebulição de átomos de um material fonte, que então viajam para o substrato.

Um vácuo é inegociável para PVD. O longo caminho livre médio é essencial para que os átomos da fonte atinjam o substrato sem serem dispersos por moléculas de ar. Sem ele, a taxa de deposição despencaria, e o filme resultante seria poroso e fortemente contaminado.

Na Deposição Química a Vapor (CVD)

A CVD envolve a introdução de gases precursores que reagem em um substrato aquecido para formar o filme desejado. Embora alguns processos CVD possam ocorrer à pressão atmosférica (APCVD), aplicações de alto desempenho dependem de um vácuo.

Em um processo CVD baseado em vácuo, o benefício principal é a pureza e o controle. A remoção do ar evita reações secundárias indesejadas. Também permite temperaturas de processo muito mais baixas e controle preciso sobre o fluxo e a proporção dos gases precursores, levando a filmes de maior qualidade e mais uniformes.

Compreendendo as Compensações

Embora essencial, a implementação de um sistema de vácuo introduz seu próprio conjunto de desafios de engenharia e econômicos que representam uma compensação crítica.

Custo e Complexidade

Os sistemas de vácuo são complexos e caros. Eles exigem uma série de bombas (bombas de pré-vácuo e bombas de alto vácuo), juntamente com medidores, válvulas e selos sofisticados. A manutenção desses sistemas é um custo operacional significativo.

Tempo de Processo (Produtividade)

Evacuar uma câmara para o nível de pressão desejado, conhecido como tempo de bombeamento, não é instantâneo. Isso adiciona uma quantidade significativa de tempo a cada ciclo de deposição, o que pode ser um gargalo em ambientes de fabricação de alta produtividade.

O "Nível" de Vácuo Necessário

Nem todos os processos exigem o mesmo nível de vácuo. Um revestimento metálico simples via pulverização catódica pode precisar apenas de um vácuo baixo ou médio. Em contraste, o crescimento de um filme semicondutor monocristalino perfeito para um microprocessador de ponta requer um vácuo ultra-alto (UHV) para atingir a pureza necessária. O nível de vácuo exigido é sempre uma compensação entre a qualidade do filme, o custo e o tempo de processo.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de vácuo e a ênfase que você dá a ele devem estar diretamente ligados ao resultado desejado do seu filme.

- Se o seu foco principal é a pureza e densidade do filme: Você deve priorizar um vácuo alto ou ultra-alto para minimizar a contaminação por gases residuais e maximizar o caminho livre médio.

- Se o seu foco principal é o controle e a repetibilidade do processo: O vácuo é sua ferramenta chave para gerenciar pressões parciais e garantir que a química da fase gasosa seja idêntica de uma corrida para a próxima.

- Se o seu foco principal é o revestimento econômico e de alta produtividade: Você deve selecionar o nível mínimo de vácuo que atinge as especificações do filme alvo para reduzir o tempo de bombeamento e os custos de equipamento.

Em última análise, dominar o ambiente de vácuo é dominar a arte de criar materiais com precisão em nível atômico.

Tabela Resumo:

| Função do Vácuo | Benefício na Deposição |

|---|---|

| Elimina Contaminação | Previne reações indesejadas, garante a pureza do filme |

| Aumenta o Caminho Livre Médio | Permite o trajeto direto 'em linha de visão' para filmes densos e uniformes |

| Permite Ambiente Controlado | Permite a introdução e gerenciamento precisos de gases de processo |

Pronto para alcançar precisão em nível atômico em seu laboratório?

Dominar o ambiente de vácuo é fundamental para criar filmes finos de alta pureza e alto desempenho. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis de que você precisa para processos confiáveis de Deposição Física a Vapor (PVD) e Deposição Química a Vapor (CVD).

Nossos especialistas podem ajudá-lo a selecionar as soluções de vácuo certas para atender aos seus objetivos específicos de pureza, controle e produtividade. Entre em contato conosco hoje para discutir sua aplicação e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza