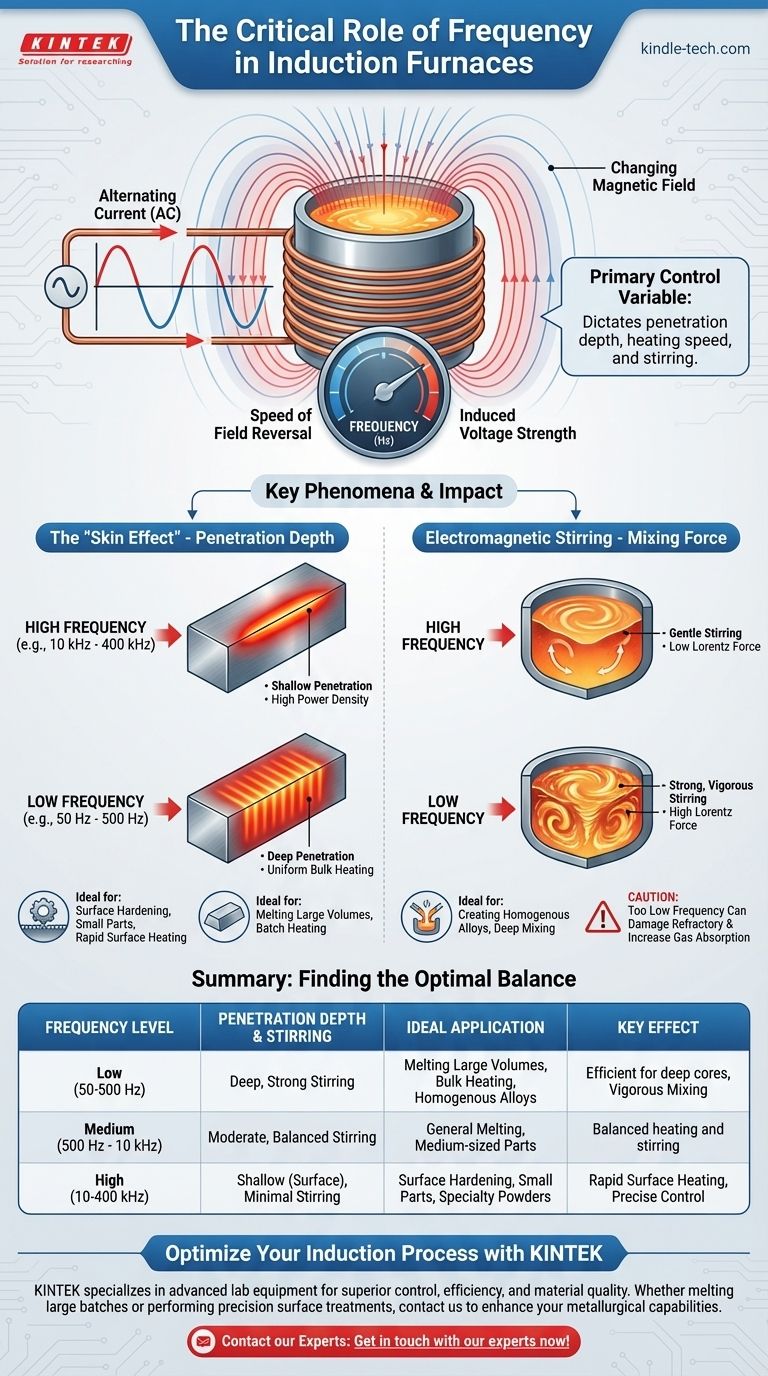

No aquecimento por indução, a frequência é a principal variável de controle. Ela determina a profundidade com que a energia penetra no metal, a velocidade do processo de aquecimento e o grau de agitação do metal fundido. Embora a corrente alternada em si crie o calor, a frequência dessa corrente determina a natureza precisa e a eficiência do resultado.

Compreender o papel da frequência é a chave para dominar um forno de indução. Permite passar de simplesmente fundir metal para controlar precisamente o processo metalúrgico, quer seja necessário aquecer o núcleo profundo de um grande lingote ou apenas a superfície de uma pequena peça.

O Princípio Fundamental: Como a Frequência Impulsiona a Indução

Para entender o papel da frequência, devemos primeiro analisar o mecanismo central do aquecimento por indução. É um processo que depende inteiramente de um campo magnético em constante mudança.

Criação do Campo Magnético Variável

Um forno de indução usa uma bobina de cobre através da qual uma poderosa corrente alternada (CA) é passada. Esta corrente, por sua própria natureza, muda rapidamente de direção.

Esta corrente oscilante gera um campo magnético poderoso e rapidamente flutuante dentro da bobina, onde o metal a ser fundido (a "carga") é colocado.

O Papel da Frequência

A frequência é a velocidade com que esta corrente e seu campo magnético mudam de direção, medida em Hertz (Hz). Uma frequência de 60 Hz significa que o campo inverte a polaridade 60 vezes por segundo.

Crucialmente, é esta mudança no campo magnético que induz uma corrente elétrica dentro da própria carga metálica condutora. De acordo com a Lei de Indução de Faraday, uma mudança mais rápida cria uma voltagem induzida mais forte.

Indução de Calor Através da Resistência

As correntes elétricas induzidas são conhecidas como correntes parasitas. À medida que essas correntes circulam pelo metal, elas encontram a resistência elétrica natural do material.

Essa resistência converte a energia elétrica das correntes parasitas diretamente em calor — um princípio conhecido como aquecimento Joule. É isso que funde o metal de dentro para fora.

O Impacto Crítico da Seleção da Frequência

A escolha da frequência não é arbitrária; ela tem um impacto direto e profundo na forma como o metal aquece. Dois fenômenos físicos primários estão em jogo: o efeito pelicular e a agitação eletromagnética.

O "Efeito Pelicular": Controlando a Profundidade de Penetração

A consequência mais importante da frequência é o efeito pelicular. Este princípio dita que as correntes alternadas tendem a se concentrar na superfície, ou "pele", de um condutor.

Frequências mais altas causam um efeito pelicular mais pronunciado, forçando as correntes parasitas para uma camada muito fina na superfície. Isso é ideal para endurecimento superficial ou fusão rápida de peças de pequeno diâmetro.

Frequências mais baixas reduzem o efeito pelicular, permitindo que o campo magnético e as correntes parasitas resultantes penetrem muito mais profundamente no metal. Isso é essencial para fundir eficientemente grandes lotes de material até o núcleo.

Densidade de Potência e Velocidade de Aquecimento

Como as altas frequências concentram a energia na superfície, elas criam uma densidade de potência muito alta nessa pequena área. Isso permite um aquecimento superficial extremamente rápido.

Por outro lado, frequências mais baixas distribuem a energia de forma mais ampla por todo o volume da carga, resultando em uma densidade de potência menor, mas um aquecimento em massa mais uniforme.

Agitação Eletromagnética

Os poderosos campos magnéticos também exercem uma força física (a força de Lorentz) sobre o metal fundido, fazendo-o mover-se e circular. Esta agitação eletromagnética é crítica para a criação de ligas homogêneas.

Frequências mais baixas produzem campos magnéticos mais fortes que penetram mais profundamente, resultando em uma ação de agitação mais vigorosa e turbulenta. Frequências mais altas, concentradas na superfície, produzem um efeito de agitação muito mais suave.

Compreendendo as Compensações

Não existe uma única frequência "melhor". A escolha ideal sempre depende de um equilíbrio entre o material, o tamanho da carga e o resultado desejado.

Eficiência vs. Aplicação

Usar uma alta frequência para fundir um grande lingote de aço seria altamente ineficiente. Você estaria apenas aquecendo a superfície, com o núcleo permanecendo frio por muito tempo.

Inversamente, usar uma frequência muito baixa em uma peça pequena seria igualmente ineficiente, pois o campo magnético poderia penetrar tão profundamente que grande parte de sua energia passaria pela peça sem induzir corrente suficiente.

Agitação: Uma Faca de Dois Gumes

Embora a agitação seja vital para a liga, a ação poderosa de frequências muito baixas pode ser destrutiva. Pode aumentar a absorção de gás na fusão ou até mesmo acelerar a erosão do revestimento refratário do forno.

A frequência deve ser escolhida para fornecer mistura suficiente para um produto final homogêneo, sem causar danos ou introduzir impurezas.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a frequência correta é uma questão de combinar a física da indução com seu objetivo metalúrgico específico.

- Se seu foco principal é fundir grandes volumes de sucata ou lingotes: Use uma baixa frequência (por exemplo, 50 Hz a 500 Hz) para garantir penetração profunda de energia e aquecimento completo e uniforme.

- Se seu foco principal é endurecimento superficial ou tratamento térmico: Use uma alta frequência (por exemplo, 10 kHz a 400 kHz) para concentrar a energia precisamente na camada superficial.

- Se seu foco principal é fundir peças pequenas ou pós especiais: Use uma frequência média a alta que corresponda ao tamanho da peça para garantir uma transferência de energia rápida e eficiente.

- Se seu foco principal é criar uma liga perfeitamente homogênea: Selecione uma frequência baixa o suficiente para induzir forte agitação, mas alta o suficiente para evitar danos ao revestimento do forno.

Ao entender a frequência, você obtém controle preciso sobre todo o processo de aquecimento e fusão por indução.

Tabela Resumo:

| Nível de Frequência | Profundidade de Penetração | Aplicação Ideal | Efeito Chave |

|---|---|---|---|

| Baixa (50-500 Hz) | Profunda | Fusão de grandes volumes, aquecimento em massa | Forte agitação eletromagnética |

| Média (500 Hz - 10 kHz) | Moderada | Fusão geral, peças de tamanho médio | Aquecimento e agitação equilibrados |

| Alta (10-400 kHz) | Superficial (Superfície) | Endurecimento superficial, peças pequenas | Aquecimento superficial rápido, agitação mínima |

Pronto para otimizar seu processo de fusão por indução?

Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório avançados, adaptados às suas necessidades metalúrgicas específicas. Quer você esteja fundindo grandes lotes ou realizando tratamentos de superfície de precisão, nossa experiência em tecnologia de forno de indução garante que você alcance controle superior, eficiência e qualidade do material.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e fornecer os resultados precisos de que você precisa.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Por que o sistema de vácuo de um forno de prensagem a quente a vácuo é crucial para o desempenho do aço inoxidável ferrítico ODS?

- Como a pressão mecânica de um forno de prensagem a vácuo a quente facilita a densificação de compósitos B4C/Al?

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em vez de HIP? Otimizar a Produção de Compósitos de Folha-Fibra

- Por que é necessário um forno de prensagem a quente a vácuo para ligas de Ni-Mn-Sn-In? Obtenha sinterização de alta densidade e livre de oxidação

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Produção Superior de Compósitos de Cobre-Grafite