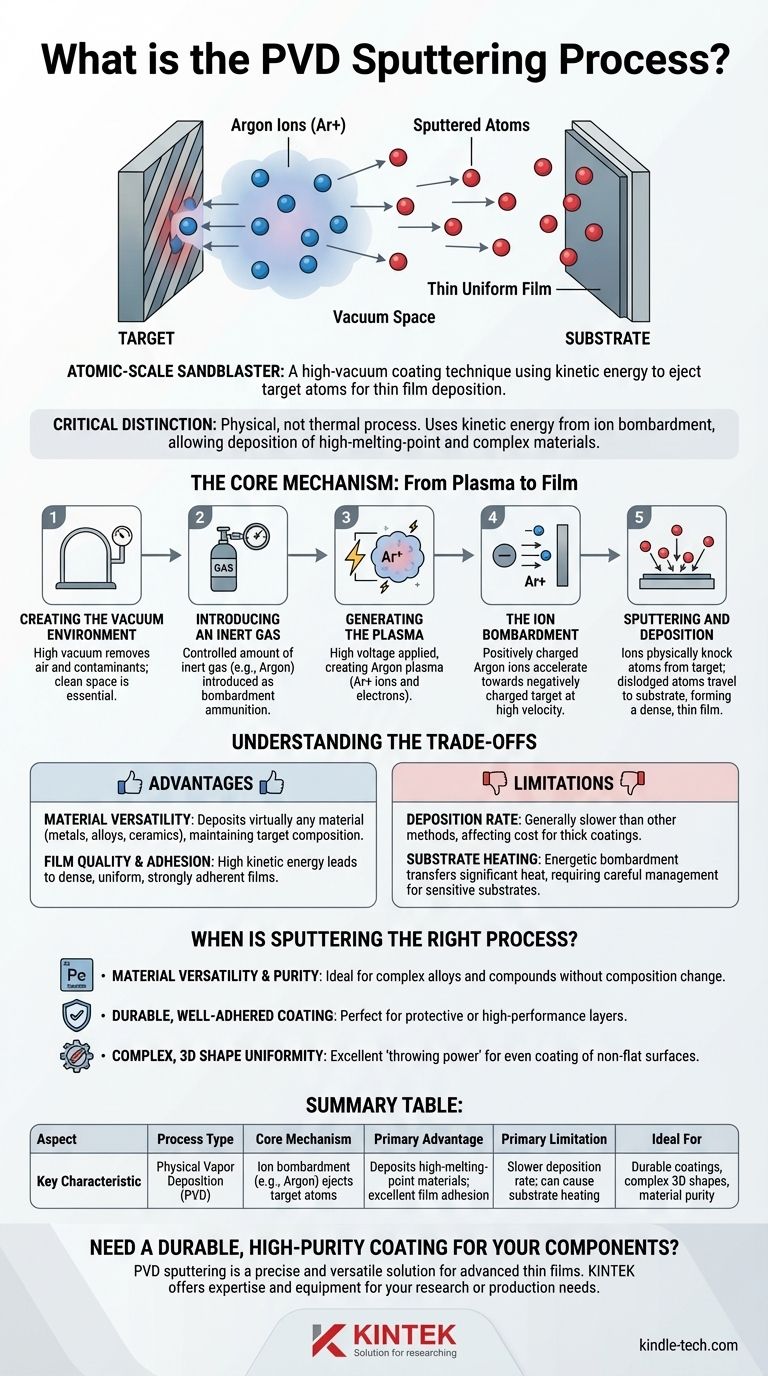

Em sua essência, a pulverização catódica PVD é uma técnica de revestimento de alto vácuo que funciona como um jateamento de areia em escala atômica. Neste processo, um material de origem, conhecido como "alvo", é bombardeado por íons energéticos de um plasma. Essa colisão fisicamente desprende átomos do alvo, que então viajam através do vácuo e se depositam em um componente, chamado de "substrato", para formar um filme excepcionalmente fino e uniforme.

A distinção crítica da pulverização catódica é que se trata de um processo físico, não térmico. Em vez de derreter um material para criar um vapor, ele usa energia cinética do bombardeamento iônico para ejetar átomos, permitindo a deposição de materiais com pontos de fusão muito altos ou composições complexas.

O Mecanismo Central: Do Plasma ao Filme

Para realmente entender a pulverização catódica, é melhor visualizá-la como uma sequência de etapas precisas e controladas que ocorrem dentro de uma câmara de vácuo. Cada etapa se baseia na anterior para construir uma nova superfície, átomo por átomo.

Etapa 1: Criação do Ambiente de Vácuo

Todo o processo acontece em pressão muito baixa. Isso é essencial para remover o ar e outros contaminantes gasosos que poderiam reagir com o material de revestimento ou impedir a livre circulação dos átomos pulverizados. Um espaço limpo e vazio é a tela para o processo.

Etapa 2: Introdução de um Gás Inerte

Uma pequena quantidade controlada de um gás inerte — mais comumente Argônio (Ar) — é introduzida na câmara. Este gás é estável e não reagirá quimicamente com o material alvo. Em vez disso, será usado como a "munição" para o bombardeamento.

Etapa 3: Geração do Plasma

Uma alta voltagem é aplicada dentro da câmara, energizando o gás argônio. Este campo elétrico remove elétrons dos átomos de argônio, criando uma nuvem de íons de argônio carregados positivamente e elétrons livres. Este gás ionizado é conhecido como plasma.

Etapa 4: O Bombardeamento Iônico

O alvo (o bloco de material a ser depositado) recebe uma forte carga elétrica negativa. Os íons de argônio carregados positivamente no plasma são naturalmente e poderosamente acelerados em direção a este alvo carregado negativamente. Eles colidem com sua superfície em alta velocidade.

Etapa 5: Pulverização Catódica e Deposição

O impacto de cada íon de argônio é energético o suficiente para fisicamente desalojar, ou "pulverizar", átomos do material alvo. Esses átomos desalojados viajam em linha reta através do vácuo até atingirem o substrato, que é estrategicamente posicionado para interceptá-los. Ao atingir o substrato, eles se condensam e se acumulam, camada por camada, para formar um filme denso e fino.

Compreendendo as Trocas

A pulverização catódica é uma técnica incrivelmente poderosa e versátil, mas envolve trocas específicas que a tornam adequada para algumas aplicações e menos para outras. Compreendê-las é fundamental para tomar uma decisão informada.

A Vantagem: Versatilidade de Materiais

Como a pulverização catódica não depende do derretimento, ela pode ser usada para depositar praticamente qualquer material. Isso inclui metais, ligas, cerâmicas e outros compostos que seriam difíceis ou impossíveis de evaporar. A composição do material alvo é fielmente reproduzida no filme final.

A Vantagem: Qualidade e Adesão do Filme

Os átomos pulverizados chegam ao substrato com energia cinética significativa. Essa energia os ajuda a formar um filme muito denso e uniforme com forte adesão à superfície do substrato. Os revestimentos são frequentemente mais duráveis do que aqueles produzidos por outros métodos.

A Limitação: Taxa de Deposição

Geralmente, a pulverização catódica é um processo mais lento em comparação com outras técnicas PVD, como a evaporação térmica. Para aplicações que exigem revestimentos muito espessos ou rendimento extremamente alto, essa taxa mais lenta pode ser um fator significativo no custo e no tempo de produção.

A Limitação: Aquecimento do Substrato

O bombardeamento constante de partículas energéticas (tanto átomos pulverizados quanto íons de plasma) pode transferir uma quantidade significativa de calor para o substrato. Para substratos sensíveis ao calor, como certos plásticos ou componentes biológicos, esse efeito de aquecimento deve ser cuidadosamente gerenciado ou mitigado.

Quando a Pulverização Catódica é o Processo Certo?

A escolha de um método de deposição depende inteiramente do resultado desejado para o seu filme e substrato. As características únicas da pulverização catódica a tornam a escolha superior para objetivos específicos.

- Se o seu foco principal é a versatilidade e pureza do material: A pulverização catódica é ideal porque pode depositar uma vasta gama de materiais, incluindo ligas e compostos complexos, sem alterar sua composição.

- Se o seu foco principal é um revestimento durável e bem aderido: A natureza energética do processo de pulverização catódica resulta em filmes densos com excelente adesão, tornando-o perfeito para camadas protetoras ou de alto desempenho.

- Se o seu foco principal é revestir uma forma 3D complexa uniformemente: A pulverização catódica oferece excelente "poder de arremesso", o que significa que pode revestir superfícies não planas de forma mais uniforme do que os métodos de deposição em linha de visão.

Em última análise, a pulverização catódica PVD é um pilar da ciência dos materiais moderna, permitindo a construção precisa de filmes avançados para tudo, desde microeletrônica até implantes médicos.

Tabela Resumo:

| Aspecto | Característica Chave |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Bombardeamento iônico (ex: Argônio) ejeta átomos do alvo |

| Vantagem Principal | Deposita materiais de alto ponto de fusão; excelente adesão do filme |

| Limitação Principal | Taxa de deposição mais lenta; pode causar aquecimento do substrato |

| Ideal Para | Revestimentos duráveis, formas 3D complexas, pureza de material |

Precisa de um Revestimento Durável e de Alta Pureza para Seus Componentes?

A pulverização catódica PVD é uma solução precisa e versátil para a criação de filmes finos avançados. Se o seu projeto exige versatilidade excepcional de materiais, forte adesão do filme ou revestimento uniforme em formas complexas, a KINTEK tem a experiência e o equipamento para ajudar.

Somos especializados no fornecimento de equipamentos de laboratório e consumíveis para processos de deposição de ponta. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seus resultados de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura