Em essência, o processo de coloração PVD é um método de deposição a vácuo de alta tecnologia usado para aplicar uma película colorida muito fina, mas extremamente durável, na superfície de um material. Ao contrário da tinta, este processo não adiciona uma camada separada de pigmento. Em vez disso, ele cria uma nova superfície cerâmica colorida que é ligada molecularmente ao objeto original, resultando em um acabamento altamente resistente ao desgaste, arranhões e corrosão.

O propósito central do PVD não é apenas colorir um objeto, mas transformar fundamentalmente sua superfície. Ao criar um composto cerâmico em nível atômico, o processo confere uma cor que é uma parte inseparável do material, oferecendo durabilidade superior em comparação com revestimentos tradicionais.

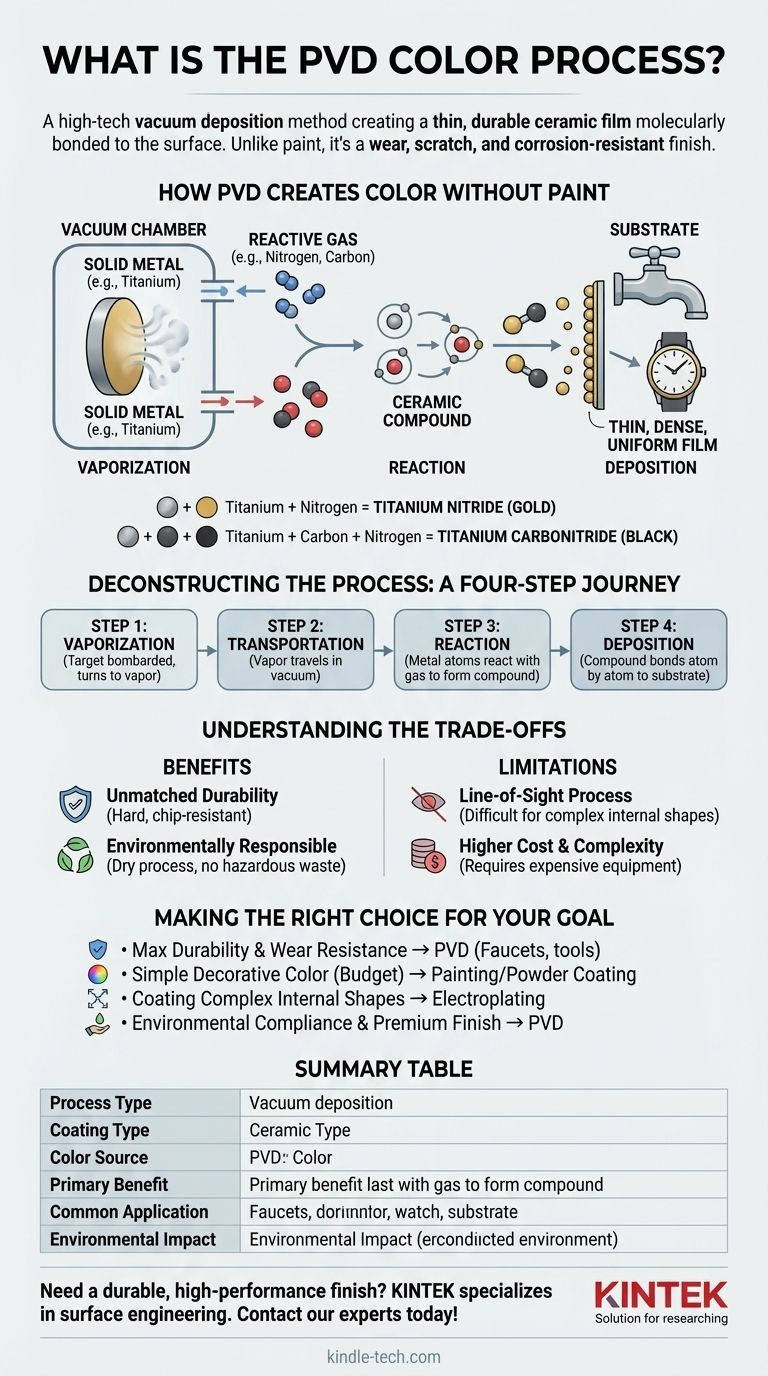

Como o PVD Cria Cores Sem Tinta

A cor que você vê em um revestimento PVD não vem de um corante ou pigmento. É a propriedade física inerente de um composto cerâmico específico que é formado e depositado na superfície em uma camada microscópica.

A Fonte da Cor

O processo começa com um metal sólido, como titânio, zircônio ou cromo. Este metal é vaporizado dentro de uma câmara de vácuo.

Crucialmente, um gás reativo precisamente controlado (como nitrogênio, carbono ou oxigênio) também é introduzido. Os átomos de metal vaporizados reagem com este gás para formar um novo composto cerâmico, e é este composto que possui uma cor específica e estável.

Por exemplo, o titânio reagindo com o nitrogênio cria nitreto de titânio, que tem uma cor dourada brilhante. Se reagir com carbono e nitrogênio, forma carbonitreto de titânio, que é preto.

Construindo a Película Átomo por Átomo

Este composto cerâmico recém-formado viaja através do vácuo e aterrissa no objeto que está sendo revestido (o substrato). Ele se acumula em uma camada excepcionalmente fina, densa e uniforme, muitas vezes com apenas alguns mícrons de espessura.

Como a película é tão fina e uniforme, ela não obscurece a textura subjacente do material, preservando detalhes finos como acabamentos escovados ou polidos.

Desconstruindo o Processo PVD: Uma Jornada de Quatro Etapas

Embora a tecnologia seja complexa, o processo pode ser compreendido em quatro estágios distintos que ocorrem dentro de uma câmara de alto vácuo.

Etapa 1: Vaporização

O processo começa com um bloco sólido do material de revestimento, conhecido como "alvo". Este alvo é bombardeado com uma fonte de alta energia, como um arco de plasma ou feixe de íons, que desloca átomos individuais e transforma o material sólido em vapor.

Etapa 2: Transporte

Esses átomos vaporizados viajam do alvo em direção ao objeto que está sendo revestido. Isso acontece em um vácuo quase perfeito para garantir que os átomos não colidam com moléculas de ar ou contaminantes, o que interromperia o processo e contaminaria o revestimento final.

Etapa 3: Reação

Esta é a etapa crítica para a criação da cor. À medida que o vapor metálico viaja, um gás reativo cuidadosamente selecionado é introduzido na câmara. Os átomos de metal reagem quimicamente com as moléculas de gás para formar o composto cerâmico desejado.

Etapa 4: Deposição

Finalmente, o composto cerâmico recém-formado se deposita na superfície do substrato. Isso cria uma forte ligação molecular, construindo uma película densa e dura, átomo por átomo, até que a espessura e a cor desejadas sejam alcançadas.

Compreendendo as Vantagens e Desvantagens

PVD é um processo superior para muitas aplicações, mas é essencial entender suas vantagens e limitações específicas em comparação com métodos tradicionais como galvanoplastia ou pintura a pó.

O Benefício: Durabilidade Incomparável

Os revestimentos PVD são significativamente mais duros e mais resistentes ao desgaste, atrito e ataque químico do que a maioria dos outros acabamentos. Como o revestimento é ligado em nível molecular, ele não lasca, descasca ou racha como a tinta pode fazer.

O Benefício: Ambientalmente Responsável

O processo é totalmente seco e não produz os resíduos químicos perigosos associados aos processos tradicionais de galvanoplastia úmida. Isso torna o PVD uma tecnologia de acabamento muito mais limpa e ecologicamente correta.

A Limitação: Um Processo de "Linha de Visada"

O vapor de revestimento viaja em linha reta da fonte para o substrato. Isso significa que é difícil revestir uniformemente geometrias internas complexas ou áreas profundamente rebaixadas sem sistemas sofisticados de rotação de peças.

A Limitação: Custo e Complexidade Maiores

O PVD requer câmaras de vácuo caras, materiais alvo de alta pureza e operadores qualificados. Isso resulta em um custo inicial mais alto em comparação com processos mais simples como a pintura, tornando-o mais adequado para produtos onde o desempenho e a longevidade são críticos.

Fazendo a Escolha Certa para Seu Objetivo

A seleção de um acabamento requer a correspondência do processo com o uso pretendido do produto e o desempenho desejado.

- Se o seu foco principal é a máxima durabilidade e resistência ao desgaste: O PVD é a escolha superior para itens de alto contato como torneiras, relógios, ferramentas e componentes industriais.

- Se o seu foco principal é uma cor decorativa simples e econômica: Métodos tradicionais como pintura ou pintura a pó são mais econômicos para superfícies que não sofrerão desgaste significativo.

- Se o seu foco principal é revestir formas internas complexas: A galvanoplastia pode oferecer melhor cobertura dentro de peças intrincadas, pois seu banho químico não é restrito pela linha de visada.

- Se o seu foco principal é a conformidade ambiental e um acabamento premium: O PVD é a escolha líder, proporcionando desempenho excepcional e evitando fluxos de resíduos perigosos.

Ao compreender o processo PVD, você pode escolher um acabamento com base em suas propriedades fundamentais, garantindo que a superfície do seu produto tenha o desempenho exatamente como pretendido.

Tabela Resumo:

| Aspecto Chave | Detalhe do Processo PVD |

|---|---|

| Tipo de Processo | Deposição a vácuo (Physical Vapor Deposition) |

| Tipo de Revestimento | Película cerâmica fina, ligada molecularmente |

| Fonte da Cor | Reação entre vapor metálico (ex: Titânio) e gás (ex: Nitrogênio) |

| Benefício Principal | Durabilidade extrema, resistência a arranhões e corrosão |

| Aplicação Comum | Torneiras, relógios, ferramentas, componentes industriais |

| Impacto Ambiental | Processo seco, sem resíduos perigosos |

Precisa de um acabamento durável e de alto desempenho para seus componentes? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies e P&D. Nossa experiência pode ajudá-lo a integrar a tecnologia PVD para alcançar resistência superior ao desgaste e cores duradouras para seus produtos. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório ou fabricação!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas