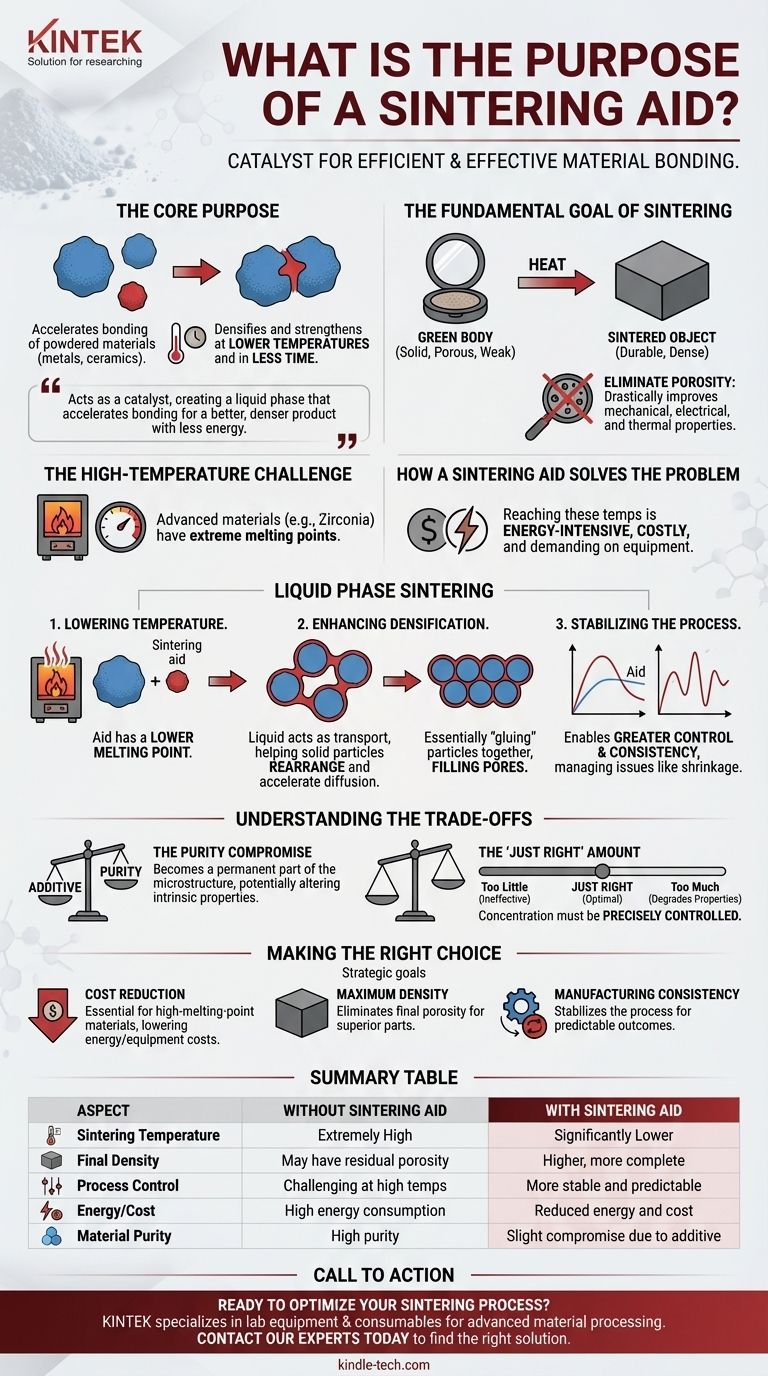

O principal propósito de um auxiliar de sinterização é tornar o processo de união de materiais em pó mais eficiente e eficaz. É um aditivo que, quando misturado a um pó metálico ou cerâmico primário, permite que o material se densifique e fortaleça a uma temperatura mais baixa e, muitas vezes, em menos tempo do que seria necessário de outra forma.

O desafio central com materiais de alto desempenho é que eles exigem temperaturas extremas e caras para sinterizar adequadamente. Um auxiliar de sinterização atua como um catalisador, criando uma fase líquida que acelera a união das partículas sólidas, possibilitando um produto final melhor e mais denso com menos energia.

O Objetivo Fundamental da Sinterização

Para entender por que um auxiliar é necessário, devemos primeiro entender o processo central que ele foi projetado para melhorar. A sinterização é um tratamento térmico para compactar e formar uma massa sólida de material a partir de um pó.

Do Pó ao Sólido

O processo começa com um pó comprimido, muitas vezes chamado de "corpo verde", que é sólido, mas poroso e mecanicamente fraco. A sinterização aplica calor abaixo do ponto de fusão do material para fundir essas partículas individuais, transformando o compacto de pó frágil em um objeto durável e denso.

O Inimigo: Porosidade

O objetivo principal da sinterização é eliminar os espaços vazios, ou poros, entre as partículas do pó. A remoção dessa porosidade melhora drasticamente as propriedades do material, como sua resistência mecânica, condutividade elétrica e desempenho térmico.

O Desafio da Alta Temperatura

Muitos materiais avançados, como cerâmicas técnicas (por exemplo, zircônia) ou metais de alta resistência, possuem pontos de fusão excepcionalmente altos. Atingir as temperaturas necessárias para sinterizá-los eficazmente consome muita energia, é caro e impõe exigências extremas aos equipamentos de fornos.

Como um Auxiliar de Sinterização Resolve o Problema

Um auxiliar de sinterização aborda diretamente o desafio da alta temperatura, alterando fundamentalmente a forma como as partículas se unem. Ele introduz um mecanismo chamado sinterização em fase líquida.

Reduzindo a Temperatura de Sinterização

A maioria dos auxiliares de sinterização é escolhida porque possui um ponto de fusão mais baixo do que o material primário. À medida que o forno aquece, o auxiliar derrete primeiro, criando um líquido que reveste as partículas sólidas do material principal.

Aprimorando a Densificação

Este líquido recém-formado atua como um meio de transporte. Ele ajuda as partículas sólidas a se reorganizarem em uma estrutura mais compacta e acelera a difusão de átomos, efetivamente "colando" as partículas e puxando-as para mais perto para preencher os poros.

Estabilizando o Processo

Ao permitir a sinterização em temperaturas mais baixas e mais gerenciáveis, os auxiliares proporcionam maior controle e consistência. Isso ajuda a gerenciar problemas comuns, como a retração significativa que ocorre em materiais como a zircônia, levando a componentes finais mais previsíveis e confiáveis.

Entendendo as Compensações

Embora altamente eficaz, o uso de um auxiliar de sinterização é uma decisão de engenharia calculada que envolve uma compensação crítica.

A Compensação da Pureza

Por definição, um auxiliar de sinterização é um aditivo. Ele se torna parte permanente da microestrutura final do material. Isso pode alterar as propriedades intrínsecas do material primário, como sua resistividade elétrica, condutividade térmica ou desempenho em altas temperaturas.

A Quantidade "Exata"

A concentração do auxiliar de sinterização deve ser controlada com precisão. Pouco, e não será eficaz na redução da temperatura ou na melhoria da densidade. Demais, e o excesso de material secundário pode degradar as propriedades finais do componente, minando todo o propósito.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um auxiliar de sinterização é uma decisão estratégica baseada no resultado desejado e nas limitações do material primário.

- Se seu foco principal for a redução de custos: Um auxiliar de sinterização é essencial para trabalhar com materiais de alto ponto de fusão, pois reduz significativamente os custos de energia e equipamentos.

- Se seu foco principal for alcançar a densidade máxima: Um auxiliar pode ajudar a eliminar os vestígios finais de porosidade que são difíceis de remover apenas com calor e pressão, resultando em uma peça final superior.

- Se seu foco principal for a consistência de fabricação: Os auxiliares estabilizam o processo de sinterização, levando a resultados mais repetíveis e melhor controle sobre as dimensões e propriedades finais.

Em última análise, um auxiliar de sinterização é uma ferramenta estratégica para alcançar propriedades de material superiores com maior eficiência e controle.

Tabela de Resumo:

| Aspecto | Sem Auxiliar de Sinterização | Com Auxiliar de Sinterização |

|---|---|---|

| Temperatura de Sinterização | Extremamente Alta | Significativamente Mais Baixa |

| Densidade Final | Pode ter porosidade residual | Maior, densificação mais completa |

| Controle do Processo | Desafiador em altas temperaturas | Mais estável e previsível |

| Energia/Custo | Alto consumo de energia | Energia e custo reduzidos |

| Pureza do Material | Alta pureza | Pequena compensação devido ao aditivo |

Pronto para otimizar seu processo de sinterização? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis que você precisa para o processamento de materiais avançados. Se você está trabalhando com cerâmicas técnicas ou metais de alta resistência, nossa experiência pode ajudá-lo a alcançar resultados superiores com maior eficiência e controle. Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e encontrar a solução certa para o seu laboratório.

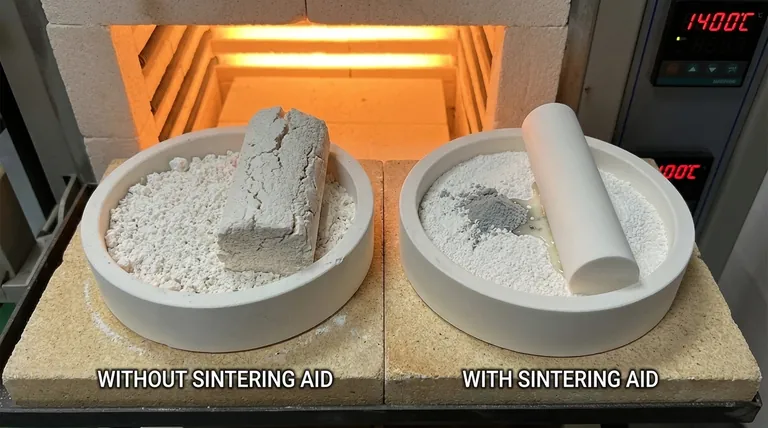

Guia Visual

Produtos relacionados

- Hastil Cerâmico de Alumina Fina Avançada para Aplicações Industriais

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Materiais de Diamante Dopado com Boro CVD Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

As pessoas também perguntam

- Qual dos seguintes é usado em fornos para suportar altas temperaturas? Materiais Chave para Calor Extremo

- Qual é a temperatura máxima para um tubo de alumina? Desbloqueie todo o seu potencial com alta pureza

- Quais são as propriedades de alta temperatura da alumina? Descubra sua estabilidade, resistência e limites

- Qual é a temperatura máxima de operação da alumina? O Papel Crítico da Pureza e Forma

- Por que um disco de isolamento de alumina é necessário em um reator CCPD? Melhore a Qualidade do Revestimento com Potencial Flutuante