Em sua essência, a fabricação de um tubo de alumina é um processo de conformação cerâmica que transforma pó de óxido de alumínio (Al₂O₃) de alta pureza em uma forma sólida, densa e altamente resiliente. Isso é conseguido misturando primeiro o pó com ligantes para criar uma massa trabalhável, formando este corpo "verde" em um tubo usando um dos vários métodos e, finalmente, queimando-o em temperaturas extremamente altas em um processo chamado sinterização. O método de conformação específico escolhido é uma decisão crítica que dita as propriedades finais e o custo do tubo.

O método de fabricação usado para criar um tubo de alumina — principalmente extrusão, fundição por barbotina ou prensagem isostática — não é apenas um detalhe de produção. É o fator mais importante que determina a densidade, a precisão dimensional e a resistência mecânica do tubo, impactando diretamente seu desempenho em uma aplicação de alta temperatura ou alta pureza.

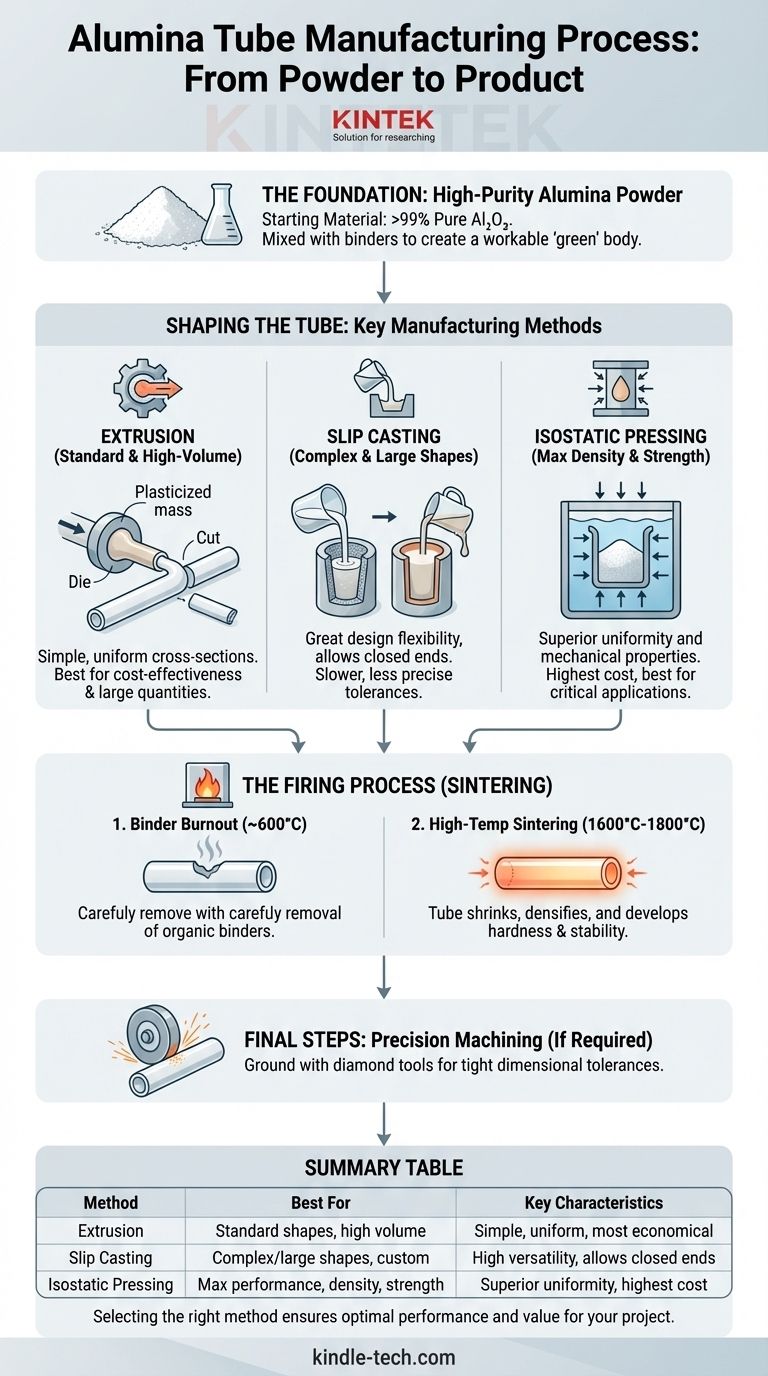

A Base: Pó de Alumina de Alta Pureza

Começando com o Material Certo

Todo o processo começa com pó de óxido de alumínio (Al₂O₃) excepcionalmente puro. Para aplicações de alto desempenho, como tubos de forno e componentes semicondutores, essa pureza frequentemente excede 99%.

Essa alta pureza é a fonte das principais características da alumina: excelente resistência química, alto isolamento elétrico e estabilidade a temperaturas extremas.

Preparando o Corpo "Verde"

O pó bruto não pode ser facilmente moldado. Ele deve ser misturado com água, ligantes orgânicos e plastificantes.

Isso cria uma massa trabalhável, semelhante a argila (para extrusão) ou uma suspensão líquida chamada "barbotina" (para fundição por barbotina). Este estado não cozido e maleável é conhecido como corpo "verde".

Moldando o Tubo: Principais Métodos de Fabricação

A escolha do método de conformação é uma decisão de engenharia crítica baseada nas dimensões, complexidade e requisitos de desempenho desejados para o tubo.

Extrusão: O Carro-Chefe para Tubos Padrão

A extrusão é o método mais comum e econômico para produzir tubos simples e uniformes.

A mistura plastificada de alumina é forçada sob alta pressão através de uma matriz circular. Isso cria um tubo longo e contínuo que é então cortado no comprimento desejado. É ideal para produção em alto volume de tubos de proteção padrão, isoladores e suportes de fio de forno.

Fundição por Barbotina: Para Formas Complexas ou Grandes

A fundição por barbotina é usada para tubos com formas não padronizadas, extremidades fechadas ou diâmetros muito grandes que são impraticáveis para extrusão.

Uma suspensão líquida de alumina é derramada em um molde de gesso poroso. O gesso absorve a água da suspensão, fazendo com que uma camada sólida de alumina se forme na superfície interna do molde. Uma vez que a espessura da parede desejada é atingida, o excesso de suspensão é derramado.

Prensagem Isostática: Para Máxima Densidade e Resistência

A prensagem isostática produz os tubos de alumina da mais alta qualidade, mais uniformes e mais densos. Este método é reservado para as aplicações mais exigentes.

O pó de alumina é colocado em um molde flexível em forma de tubo, que é então submerso em uma câmara de fluido. Uma pressão imensa e uniforme é aplicada ao fluido, compactando o pó de todas as direções. Isso resulta em um corpo verde excepcionalmente denso com mínimos defeitos internos.

Do "Verde" ao Acabado: O Processo de Queima

Após a conformação, o tubo "verde" é frágil e carece de suas propriedades cerâmicas finais. A queima, ou sinterização, o transforma em um produto final duro e denso.

A Importância da Queima do Ligante

O tubo verde é primeiro aquecido lentamente a uma temperatura moderada (cerca de 600°C). Esta etapa crucial queima cuidadosamente os ligantes orgânicos e plastificantes sem causar rachaduras ou defeitos no tubo.

Sinterização em Alta Temperatura

O tubo é então aquecido em um forno a uma temperatura extrema, tipicamente entre 1600°C e 1800°C.

Nesta temperatura, as partículas individuais de alumina se fundem. O tubo encolhe significativamente (até 20%) e densifica, eliminando a porosidade e desenvolvendo sua dureza característica, estabilidade térmica e resistência mecânica.

Usinagem de Precisão e Acabamento

Após a sinterização, o tubo de alumina é extremamente duro. Se forem necessárias tolerâncias dimensionais muito apertadas, ele deve ser retificado ao seu tamanho final usando ferramentas diamantadas.

Entendendo as Compensações

Cada processo de fabricação envolve um equilíbrio entre custo, complexidade e desempenho final.

Extrusão: Custo vs. Complexidade

Um tubo extrudado é altamente econômico para formas padrão e grandes volumes. No entanto, este método é limitado a seções transversais simples e uniformes.

Fundição por Barbotina: Versatilidade vs. Tolerância

A fundição por barbotina permite grande flexibilidade de design, possibilitando formas complexas ou em larga escala. A desvantagem é frequentemente um processo mais lento e tolerâncias dimensionais potencialmente menos precisas em comparação com outros métodos.

Prensagem Isostática: Desempenho vs. Custo

Este método produz tubos com densidade, uniformidade e resistência superiores, tornando-os ideais para componentes críticos de vácuo, turbinas ou estruturais. Este alto desempenho vem com um custo de fabricação significativamente maior.

Selecionando o Tubo Certo para Sua Aplicação

Compreender o processo de fabricação permite que você escolha o tubo correto com base em seus requisitos técnicos e orçamentários específicos.

- Se o seu foco principal é a relação custo-benefício para aplicações padrão (por exemplo, tubos de proteção de termopares, suportes de fio de forno): Um tubo extrudado oferece excelente desempenho pelo menor custo.

- Se o seu foco principal é uma forma complexa ou um tubo de grande diâmetro (por exemplo, revestimentos de forno personalizados ou cadinhos): Um tubo fundido por barbotina oferece a flexibilidade de design necessária.

- Se o seu foco principal é o desempenho máximo em condições extremas (por exemplo, componentes de forno de alto vácuo ou processamento preciso de wafers): Um tubo prensado isostaticamente fornecerá a maior densidade, pureza e resistência mecânica necessárias.

Ao alinhar o método de fabricação com as demandas da sua aplicação, você garante desempenho e valor ótimos para o seu projeto.

Tabela Resumo:

| Método de Fabricação | Melhor Para | Características Principais |

|---|---|---|

| Extrusão | Formas padrão, alto volume, custo-benefício | Tubos simples e uniformes; mais econômico |

| Fundição por Barbotina | Formas complexas/grandes, designs personalizados | Alta versatilidade; permite extremidades fechadas e grandes diâmetros |

| Prensagem Isostática | Desempenho máximo, densidade e resistência | Uniformidade e propriedades mecânicas superiores; custo mais alto |

Precisa de um tubo de alumina de alto desempenho adaptado para a aplicação específica do seu laboratório? O método de fabricação correto é crítico para alcançar a estabilidade térmica, resistência química e resistência mecânica que seus processos exigem. Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório de precisão, incluindo tubos de alumina projetados para confiabilidade. Deixe nossos especialistas ajudá-lo a selecionar o tubo perfeito para seu forno, semicondutor ou aplicação de pesquisa. Entre em contato conosco hoje para discutir suas necessidades e obter um orçamento!

Guia Visual

Produtos relacionados

- Hastil Cerâmico de Alumina Fina Avançada para Aplicações Industriais

- Placa de Alumina Al2O3 Resistente ao Desgaste a Altas Temperaturas para Cerâmica Fina Avançada de Engenharia

- Placas Cerâmicas de Alumina Zircônia Feitas Sob Medida para Engenharia de Processamento Avançado de Cerâmicas Finas

- Alumina Granulada de Alta Pureza para Cerâmica Fina Avançada de Engenharia

- Pino de Posicionamento de Cerâmica de Alumina Fina Avançada (Al₂O₃) com Chanfro Reto para Aplicações de Precisão

As pessoas também perguntam

- Quais são as propriedades de alta temperatura da alumina? Descubra sua estabilidade, resistência e limites

- Quais são as funções das hastes de cerâmica de alumina com mola? Garanta a pureza dos dados em conjuntos de eletrodos

- Por que um disco de isolamento de alumina é necessário em um reator CCPD? Melhore a Qualidade do Revestimento com Potencial Flutuante

- Qual é a temperatura máxima de operação da alumina? O Papel Crítico da Pureza e Forma

- Por que as hastes de alumina de alta pureza são usadas em experimentos LOCA? Simulando o espaço do combustível nuclear e a falta de vapor