A Fusão por Indução a Vácuo (VIM) é um processo altamente controlado para a produção de metais e ligas excepcionalmente limpos e de alta pureza. Frequentemente chamado de "metal VIM", o material é fundido dentro de uma câmara selada sob vácuo profundo usando indução eletromagnética. Este ambiente previne a contaminação da atmosfera e permite um controle preciso sobre a química final, resultando em materiais com propriedades mecânicas superiores.

O objetivo principal do VIM não é apenas fundir metal, mas refiná-lo. Ao remover os gases reativos encontrados no ar, o processo elimina impurezas que comprometem a resistência e o desempenho do material, permitindo a criação de ligas avançadas impossíveis de produzir por meios convencionais.

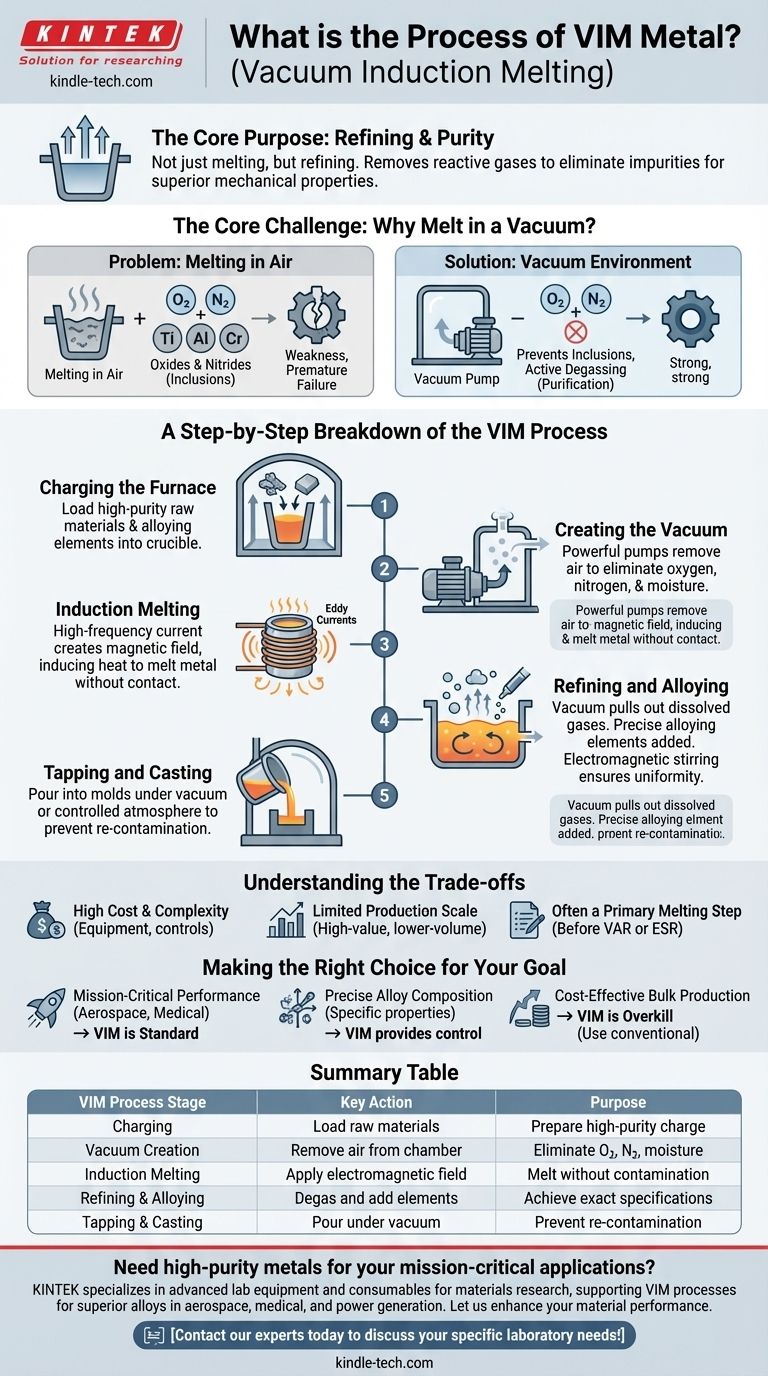

O Desafio Principal: Por que Fundir a Vácuo?

Para entender o VIM, você deve primeiro entender o problema de fundir metal ao ar livre. O ar que respiramos é fundamentalmente hostil a metais fundidos de alto desempenho.

O Problema com Elementos Reativos

Muitos elementos de liga críticos — como titânio, alumínio e cromo — são altamente reativos. Quando fundidos no ar, eles se combinam prontamente com oxigênio e nitrogênio para formar óxidos e nitretos.

O Impacto das Impurezas

Esses compostos indesejados ficam presos no metal como inclusões não metálicas. As inclusões atuam como pontos de estresse microscópicos, comprometendo a integridade do material e levando a uma vida útil reduzida à fadiga, baixa ductilidade e falha prematura sob estresse.

O Objetivo de um Ambiente de Vácuo

O processo VIM resolve isso removendo o ar. Operar sob vácuo previne a formação dessas inclusões. Além disso, o vácuo puxa ativamente os gases dissolvidos, como hidrogênio e nitrogênio, para fora do metal líquido, um processo de purificação conhecido como degaseificação.

Uma Análise Detalhada do Processo VIM

O processo VIM é uma sequência de etapas cuidadosamente controladas, projetadas para maximizar a pureza e a precisão composicional.

Etapa 1: Carregamento do Forno

Metais brutos de alta pureza e elementos de liga, conhecidos como carga, são carregados em um cadinho de cerâmica. Este cadinho fica dentro de uma grande câmara de vácuo selada.

Etapa 2: Criação do Vácuo

Bombas potentes removem o ar da câmara, criando um vácuo. Esta etapa crítica elimina o oxigênio, nitrogênio e umidade que, de outra forma, contaminariam o metal.

Etapa 3: Fusão por Indução

Uma corrente elétrica de alta frequência é passada através de uma bobina de cobre que envolve o cadinho. Isso cria um poderoso campo magnético que induz correntes parasitas elétricas dentro da carga metálica. A resistência a essas correntes gera calor intenso, fundindo o metal sem qualquer contato direto de uma fonte de calor.

Etapa 4: Refino e Ligação

À medida que o metal funde, o vácuo puxa os gases dissolvidos. O campo eletromagnético também agita naturalmente o banho fundido, garantindo que seja uniforme em temperatura e composição. Nesta fase, os operadores podem adicionar quantidades precisas de outros elementos de liga através de uma porta selada a vácuo para atender às especificações químicas exatas.

Etapa 5: Vazamento e Fundição

Uma vez que o metal atinge a química e a temperatura alvo, o cadinho é inclinado para derramar (ou vazar) a liga fundida em moldes. Toda esta etapa é realizada ainda sob vácuo ou em uma atmosfera controlada de gás inerte para evitar qualquer recontaminação antes que o metal se solidifique em um lingote ou fundição.

Compreendendo as Compensações

Embora o VIM produza materiais superiores, é um processo especializado com limitações específicas. Não é a escolha certa para todas as aplicações.

Alto Custo e Complexidade

O VIM é significativamente mais caro do que a fusão convencional ao ar. O equipamento de vácuo necessário, os tempos de processamento mais longos e os controles sofisticados contribuem para um custo operacional mais alto.

Escala de Produção Limitada

Os fornos VIM são tipicamente menores do que os fornos usados para a produção de aço a granel. Isso torna o processo mais adequado para materiais de alto valor e menor volume, em vez de metais estruturais comuns.

Frequentemente uma Etapa de Fusão Primária

Para as aplicações mais exigentes, como pás de turbina de cristal único ou peças aeroespaciais rotativas, o VIM é apenas o primeiro passo. O lingote produzido por VIM é frequentemente usado como um eletrodo de alta pureza para um processo de refino secundário, como a Remelagem a Arco a Vácuo (VAR) ou a Remelagem por Eletroescória (ESR), para atingir um nível ainda maior de qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo VIM é uma escolha estratégica impulsionada inteiramente pelos requisitos de desempenho do componente final.

- Se o seu foco principal é o desempenho de missão crítica: O VIM é o padrão para a produção de superligas usadas em motores aeroespaciais, implantes médicos e turbinas de geração de energia, onde a falha do material não é uma opção.

- Se o seu foco principal é a composição precisa da liga: O VIM oferece controle incomparável para o desenvolvimento de materiais com propriedades magnéticas, eletrônicas ou químicas altamente específicas.

- Se o seu foco principal é a produção em massa econômica: O VIM é um exagero; a fusão convencional ao ar ou a Descarbonetação por Oxigênio-Argônio (AOD) são muito mais adequadas para aplicações menos exigentes.

Em última análise, escolher o VIM é uma decisão de investir na pureza e precisão do material para alcançar um desempenho incomparável nos ambientes mais exigentes.

Tabela Resumo:

| Etapa do Processo VIM | Ação Chave | Propósito |

|---|---|---|

| Carregamento | Carregar matérias-primas no cadinho | Preparar carga de alta pureza |

| Criação de Vácuo | Remover o ar da câmara | Eliminar oxigênio, nitrogênio, umidade |

| Fusão por Indução | Aplicar campo eletromagnético | Fundir metal sem contaminação |

| Refino e Ligação | Degaseificar e adicionar elementos precisos | Atingir especificações químicas exatas |

| Vazamento e Fundição | Derramar em moldes sob vácuo | Prevenir recontaminação durante a solidificação |

Precisa de metais de alta pureza para suas aplicações de missão crítica?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pesquisa e desenvolvimento de materiais. Nossa experiência apoia processos como a Fusão por Indução a Vácuo, ajudando você a alcançar as composições de liga precisas e as propriedades de material superiores exigidas para aeroespacial, implantes médicos e geração de energia.

Deixe-nos ajudá-lo a aprimorar o desempenho e a confiabilidade do seu material. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Fusão por Indução de Arco a Vácuo

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- O aquecimento por indução funciona em não-metais? O Papel Crítico da Condutividade Elétrica

- Por que usar fusão por indução a vácuo e atomização por água para pós de Cu-Re? Alcançar pureza e alta densidade.

- Qual é outro nome para um forno de fusão? O Guia Definitivo dos Tipos de Fornos de Fundição

- Quais são as vantagens do forno de indução com núcleo? Alcance Eficiência Energética Inigualável para Fusão de Alto Volume

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Quão preciso é o vazamento a vácuo? Obtenha protótipos de alta fidelidade e produção de baixo volume

- O alumínio pode ser derretido em forno de indução? Descubra a Solução Definitiva para Fusão de Alta Pureza

- O metal pode derreter a vácuo? Alcance a Pureza Máxima para Ligas de Alto Desempenho