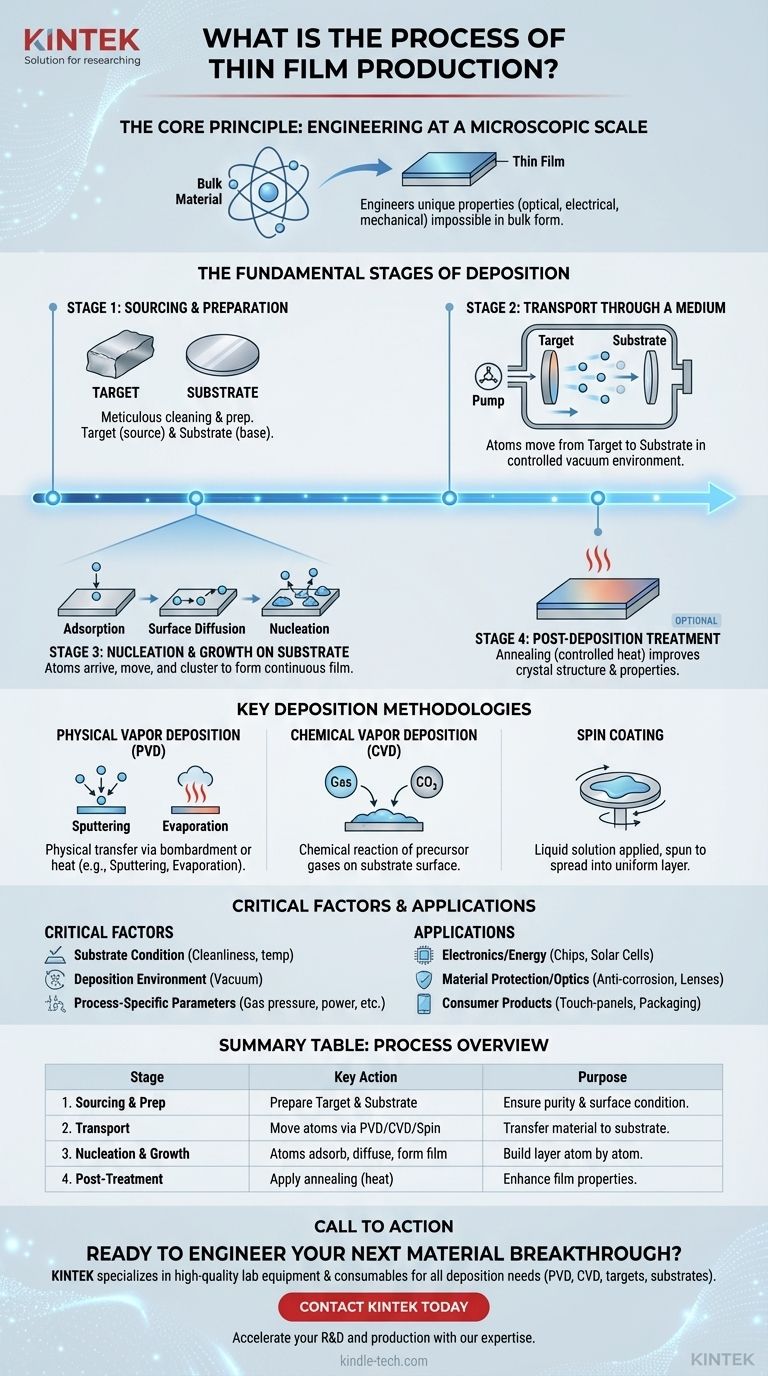

Em essência, a produção de um filme fino é um processo altamente controlado onde um material de origem, conhecido como alvo, é transportado através de um meio como vácuo e depositado átomo por átomo em uma superfície, chamada substrato. Este processo geralmente envolve a preparação do material de origem e do substrato, a execução da deposição usando uma técnica específica e, às vezes, a aplicação de pós-tratamento, como aquecimento, para refinar as propriedades finais do filme.

O princípio central não é simplesmente revestir uma superfície, mas sim projetar um novo material em escala microscópica. Ao controlar o processo de deposição com extrema precisão, podemos criar filmes com propriedades ópticas, elétricas e mecânicas únicas que são impossíveis de alcançar na forma maciça do material.

As Etapas Fundamentais da Deposição

A criação de um filme fino pode ser dividida em uma série de etapas fundamentais e sequenciais. Cada etapa é crítica para alcançar a espessura, composição e qualidade geral desejadas da camada final.

Etapa 1: Obtenção e Preparação

Antes que a deposição possa começar, tanto o material de origem quanto a superfície de destino devem ser meticulosamente preparados.

O alvo é o material de origem puro — seja um metal, liga ou polímero — que formará o filme. O substrato é o material base (como uma bolacha de silício ou painel de vidro) sobre o qual o filme será cultivado.

Etapa 2: Transporte Através de um Meio

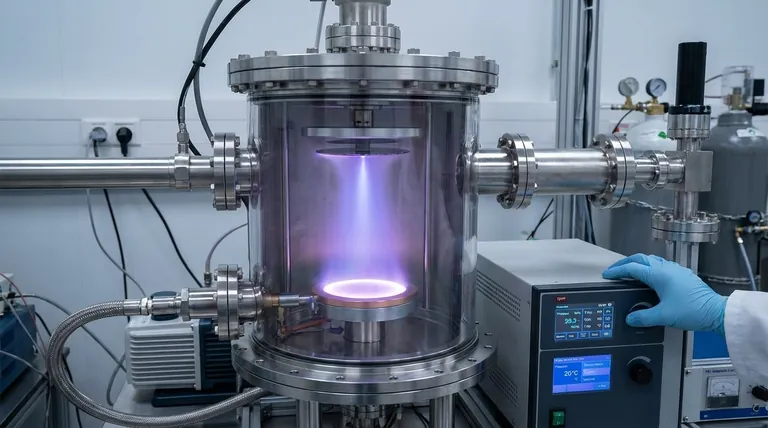

O próximo passo é mover átomos ou moléculas do alvo para o substrato. Esta é a etapa definidora do processo e é realizada usando uma variedade de técnicas dentro de um ambiente controlado, muitas vezes uma câmara de vácuo.

Este mecanismo de transporte é o que distingue os principais métodos de produção de filmes finos.

Etapa 3: Nucleação e Crescimento no Substrato

O filme não aparece simplesmente totalmente formado. Ele cresce através de um complexo processo físico na superfície do substrato.

Este crescimento é governado por três fenômenos chave:

- Adsorção: Átomos do material de origem chegam e se ligam à superfície do substrato.

- Difusão Superficial: Esses átomos recém-chegados se movem na superfície, encontrando pontos energeticamente favoráveis.

- Nucleação: Os átomos se agrupam para formar "ilhas" estáveis, que então crescem e coalescem para criar um filme contínuo.

Etapa 4: Tratamento Pós-Deposição (Opcional)

Em alguns casos, o filme é submetido a processos adicionais após a deposição para melhorar suas propriedades.

A recozimento, ou tratamento térmico controlado, é um método comum usado para melhorar a estrutura cristalina do filme, reduzir o estresse interno e otimizar seu desempenho elétrico ou óptico.

Metodologias Chave de Deposição

Embora as etapas fundamentais sejam universais, o método usado para a etapa de "Transporte" tem um impacto significativo nas características do filme. As famílias de técnicas mais comuns são Deposição Física de Vapor, Deposição Química de Vapor e revestimento em fase líquida.

Deposição Física de Vapor (PVD)

Os métodos PVD utilizam mecanismos físicos como bombardeio de alta energia ou aquecimento para transferir material.

A pulverização catódica envolve o bombardeio do alvo com íons energizados, o que ejeta átomos que então viajam e se depositam no substrato. A evaporação usa calor para vaporizar o material alvo dentro de um vácuo, permitindo que o vapor se condense no substrato mais frio.

Deposição Química de Vapor (CVD)

CVD é um processo químico onde o substrato é exposto a gases precursores voláteis. Esses gases reagem ou se decompõem na superfície do substrato, deixando para trás o material sólido desejado como um filme fino.

Spin Coating (Rotação)

Este método é comum para filmes de polímeros e começa com uma solução líquida. Uma pequena quantidade do material dissolvido em um solvente é aplicada no centro do substrato, que é então girado em alta velocidade para espalhar o líquido em uma camada extremamente fina e uniforme à medida que o solvente evapora.

Compreendendo as Vantagens e Fatores Críticos

O sucesso de qualquer processo de filme fino depende do controle preciso sobre inúmeras variáveis. A falha em gerenciar esses fatores pode resultar em um filme não uniforme, mal aderido ou que não possui as propriedades exigidas.

A Condição do Substrato

A limpeza, suavidade e temperatura do substrato são primordiais. Qualquer contaminação pode impedir a adesão e o crescimento adequados do filme, levando a defeitos.

O Ambiente de Deposição

A maioria dos filmes de alto desempenho é depositada a vácuo. Isso é crítico para evitar que átomos do material de origem colidam com moléculas de ar e para evitar reações químicas indesejadas com oxigênio ou nitrogênio.

Parâmetros Específicos do Processo

Cada método de deposição tem seu próprio conjunto de variáveis críticas. Para o spin coating, estas incluem a concentração da solução, o ponto de ebulição do solvente e a taxa e duração da rotação. Para a pulverização catódica, fatores como pressão do gás e níveis de potência são cruciais.

Fazendo a Escolha Certa para Sua Aplicação

O método e os parâmetros específicos escolhidos são inteiramente ditados pela aplicação pretendida do filme fino. A versatilidade da tecnologia é o que a torna um pilar da indústria moderna.

- Se seu foco principal é eletrônica e energia: A precisão de CVD e PVD é essencial para construir as estruturas microscópicas em camadas encontradas em chips semicondutores, células solares e baterias de filme fino.

- Se seu foco principal é proteção de materiais e óptica: Filmes finos são usados para criar revestimentos duráveis e anticorrosivos em peças de máquinas, camadas resistentes ao desgaste em ferramentas e revestimentos antirreflexo multicamadas em lentes de óculos.

- Se seu foco principal são produtos de consumo: As aplicações são vastas, desde os revestimentos decorativos e protetores em acessórios de banheiro até as camadas metálicas dentro de embalagens de alimentos que preservam o frescor e os filmes condutores que permitem telas sensíveis ao toque.

Ao manipular materiais em nível atômico, a produção de filmes finos permite a criação de tecnologias que, de outra forma, seriam impossíveis.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Obtenção & Preparação | Preparar material alvo e substrato (ex: bolacha de silício) | Garantir pureza e superfície adequada para deposição |

| 2. Transporte | Mover átomos/moléculas via PVD, CVD ou spin coating em ambiente controlado | Transferir material para o substrato |

| 3. Nucleação & Crescimento | Átomos adsorvem, difundem e formam um filme contínuo no substrato | Construir a camada de filme fino átomo por átomo |

| 4. Pós-Tratamento (Opcional) | Aplicar recozimento (tratamento térmico) | Melhorar propriedades do filme como estrutura e condutividade |

Pronto para Engenheirar Seu Próximo Avanço em Materiais?

O controle preciso exigido para uma produção bem-sucedida de filmes finos exige equipamentos confiáveis e suporte especializado. Na KINTEK, somos especialistas em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição — desde sistemas robustos de PVD e CVD até substratos e alvos.

Seja você desenvolvendo semicondutores avançados, revestimentos protetores ou ópticas de próxima geração, nossas soluções são projetadas para ajudá-lo a alcançar qualidade e consistência superiores de filmes.

Entre em contato com a KINTEK hoje para discutir sua aplicação específica e descobrir como nossa expertise pode acelerar seus processos de P&D e produção.

Guia Visual

Produtos relacionados

- Sistema de Equipamento CVD de Deposição Química em Fase Vapor Câmara Deslizante Forno Tubular PECVD com Gaseificador de Líquidos Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade