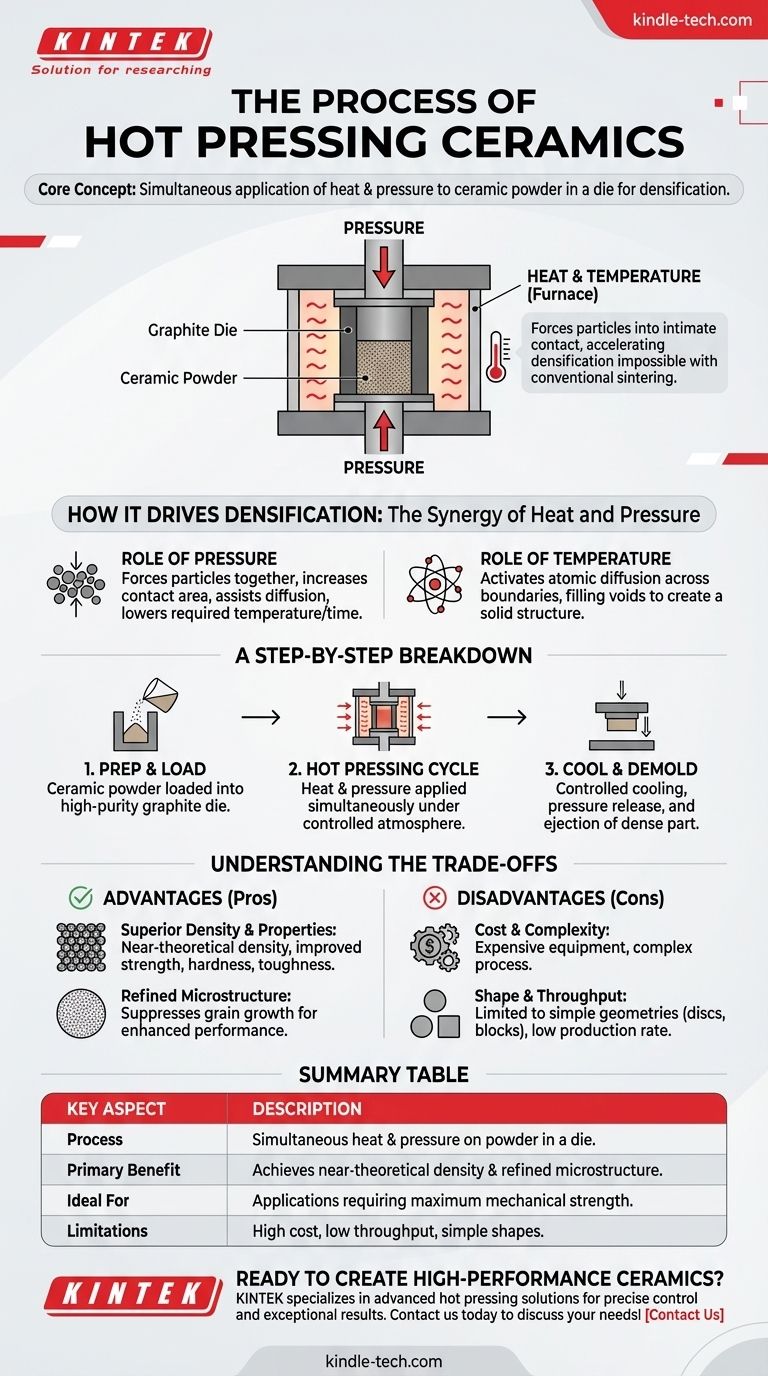

Em sua essência, a prensagem a quente é uma técnica de processamento de materiais onde o pó cerâmico é simultaneamente compactado por alta pressão e sinterizado em altas temperaturas dentro de um único processo. Isso é realizado carregando o pó em uma matriz, tipicamente feita de grafite, e então aplicando calor de um forno e força mecânica através de um êmbolo para obter um componente sólido e altamente denso.

Ao aplicar pressão externa durante o ciclo de aquecimento, a prensagem a quente força as partículas de pó a um contato íntimo, acelerando a densificação e permitindo a criação de materiais cerâmicos superiores que muitas vezes são impossíveis de obter através da sinterização convencional sem pressão.

Como a Prensagem a Quente Impulsiona a Densificação

A Sinergia de Calor e Pressão

A característica definidora da prensagem a quente é a aplicação simultânea de calor e pressão. Ao contrário da sinterização convencional que depende apenas do calor, esta abordagem de dupla ação muda fundamentalmente como o material se consolida.

O Papel da Pressão

A pressão externa força as partículas individuais de pó cerâmico a se unirem. Esta ação quebra os aglomerados de partículas e aumenta drasticamente a área de contato partícula-a-partícula, o que é essencial para a difusão e o transporte de material que levam à densificação. Este mecanismo assistido por pressão permite que a densificação ocorra em temperaturas significativamente mais baixas e em menos tempo.

O Papel da Temperatura

O calor fornece a energia térmica necessária para ativar a difusão atômica. Em temperaturas elevadas, os átomos movem-se através dos limites das partículas de pó em contato, preenchendo os vazios entre elas e criando uma estrutura sólida e densa.

O Processo de Prensagem a Quente: Uma Análise Passo a Passo

Passo 1: Preparação do Material e Carregamento do Molde

O processo começa com um pó cerâmico cuidadosamente selecionado. O pó é carregado em uma matriz, que é mais frequentemente feita de grafite de alta pureza devido à sua resistência a altas temperaturas e estabilidade química.

Passo 2: O Ciclo de Prensagem a Quente

A matriz carregada é colocada dentro de um forno especializado. O ciclo começa aquecendo a matriz e o pó de acordo com um perfil de temperatura preciso, muitas vezes em vácuo ou atmosfera de gás inerte para evitar a oxidação.

Simultaneamente, ou a uma temperatura específica, a pressão é aplicada ao pó através de um ou mais êmbolos. Esta pressão é mantida durante a fase de alta temperatura do ciclo.

Passo 3: Resfriamento Controlado e Desmoldagem

Após o tempo desejado na temperatura e pressão de pico (conhecido como tempo de "imersão"), o componente é resfriado. A taxa de resfriamento é cuidadosamente controlada para evitar choque térmico e rachaduras. Uma vez resfriado, a pressão é liberada, e a peça cerâmica densa recém-formada é ejetada da matriz.

Compreendendo as Compensações

Vantagem: Densidade e Propriedades Superiores

O principal benefício da prensagem a quente é sua capacidade de produzir cerâmicas com densidade quase teórica. Essa falta de porosidade resulta em propriedades mecânicas significativamente melhoradas, como maior resistência, dureza e tenacidade à fratura.

Vantagem: Microestrutura Refinada

Como a densificação pode ser alcançada em temperaturas mais baixas e por tempos mais curtos, a prensagem a quente pode suprimir o crescimento excessivo de grãos. Uma estrutura de grãos mais fina é um fator chave para o desempenho mecânico aprimorado na maioria das cerâmicas.

Desvantagem: Custo e Complexidade

O equipamento de prensagem a quente é caro e requer sistemas de controle sofisticados para temperatura, pressão e atmosfera. O processo geral é mais complexo e custoso por peça em comparação com a sinterização convencional.

Desvantagem: Limitação de Forma e Produtividade

O processo é tipicamente limitado à produção de peças com geometrias simples, como discos, blocos ou cilindros, devido à natureza uniaxial da aplicação de pressão. Como um processo em lote, tem uma produtividade muito baixa e não é adequado para produção em massa.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de fabricação correto depende inteiramente do seu objetivo final.

- Se seu foco principal é alcançar o desempenho máximo do material: A prensagem a quente é a escolha ideal para criar cerâmicas densas e de grão fino com propriedades mecânicas e ópticas excepcionais.

- Se seu foco principal é a produção em massa econômica: Você deve explorar métodos alternativos como sinterização convencional ou moldagem por injeção de pó, pois a prensagem a quente tem altos custos e baixa produtividade.

- Se seu foco principal é produzir peças geometricamente complexas: Considere técnicas como manufatura aditiva (impressão 3D) ou fundição por deslizamento, pois a prensagem a quente é mais adequada para formas simples.

Em última análise, compreender esses princípios fundamentais permite que você utilize a prensagem a quente para alcançar resultados de materiais específicos e de alto desempenho.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Aplicação simultânea de calor e pressão ao pó cerâmico em uma matriz. |

| Benefício Principal | Alcança densidade quase teórica e microestrutura refinada. |

| Ideal Para | Aplicações que exigem máxima resistência mecânica e desempenho. |

| Limitações | Alto custo, baixa produtividade e limitado a formas simples como discos ou cilindros. |

Pronto para criar cerâmicas de alto desempenho com densidade superior e propriedades mecânicas?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções de prensagem a quente, para ajudá-lo a alcançar controle preciso de temperatura, aplicação uniforme de pressão e resultados excepcionais de materiais. Seja você desenvolvendo componentes avançados ou otimizando o desempenho do material, nossa experiência garante que você obtenha os resultados confiáveis e de alta qualidade que seu laboratório exige.

Entre em contato conosco hoje para discutir como nosso equipamento de prensagem a quente pode atender às suas necessidades específicas de processamento de cerâmica!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Por que o vácuo é essencial para a sinterização de compósitos metal-cerâmicos? Obtenha Resultados Puros e de Alta Densidade

- Qual papel uma prensa quente de alta temperatura desempenha na sinterização de NITE-SiC? Otimize seu processo de densificação

- Qual é a importância do controle preciso da temperatura na infiltração por fusão? Obtenha eletrodos de liga Li de alto desempenho

- Quais vantagens o equipamento de sinterização por prensagem a quente oferece para NASICON? Alcançar Placas de Eletrólito Sólido 100% Densas

- Como a função de prensagem uniaxial de um forno de prensa a vácuo influencia a microestrutura das cerâmicas de ZrC-SiC?