Em sua essência, a Sinterização por Plasma de Faísca (SPS) é uma técnica avançada de consolidação que utiliza alta pressão simultânea e uma grande corrente contínua (CC) pulsada para transformar pós em um material sólido e denso. Ao contrário dos fornos convencionais que aquecem os materiais de fora para dentro, o SPS passa eletricidade diretamente através do pó, gerando calor interno intenso e plasma localizado entre as partículas. Esta combinação única alcança a densificação total em uma fração do tempo exigido pelos métodos tradicionais.

A Sinterização por Plasma de Faísca não deve ser vista apenas como um método de aquecimento mais rápido. É um processo assistido por campo onde a combinação de pressão, aquecimento Joule e efeitos de plasma altera e acelera fundamentalmente o processo de ligação do material, permitindo resultados que muitas vezes são impossíveis com a sinterização convencional.

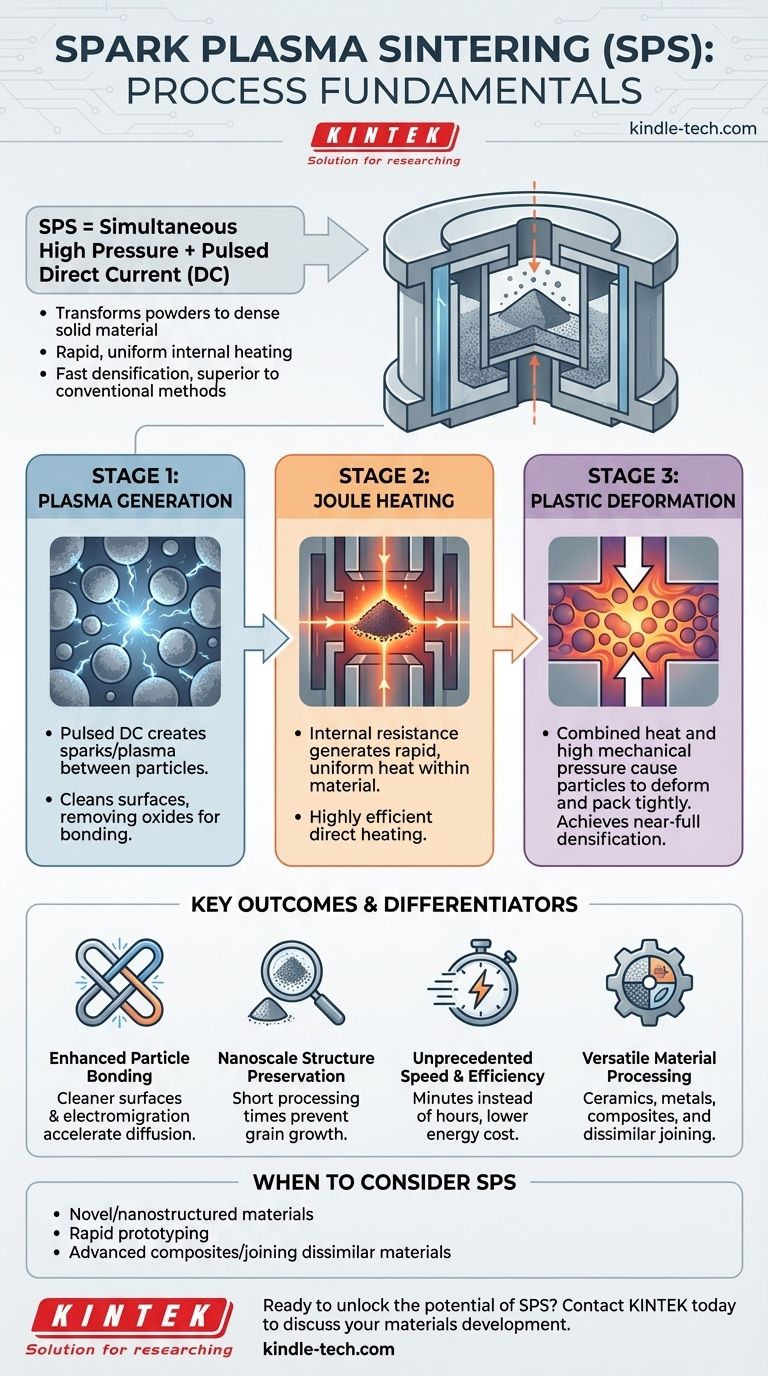

Os Três Estágios Principais do Processo SPS

A rápida consolidação alcançada no SPS é resultado de três estágios físicos distintos, mas sobrepostos. Compreender esta sequência é fundamental para entender como a tecnologia funciona.

Estágio 1: Geração de Plasma

Inicialmente, a corrente CC pulsada é aplicada ao pó solto. A corrente elétrica busca o caminho de menor resistência, formando arcos através das pequenas lacunas entre as partículas de pó individuais.

Esta descarga cria zonas de alta temperatura instantâneas e localizadas, gerando faíscas ou plasma. Este plasma limpa as superfícies das partículas de pó, removendo óxidos e contaminantes que, de outra forma, inibiriam a ligação.

Estágio 2: Aquecimento Joule

À medida que a corrente flui através do pó e das ferramentas condutoras, ela gera calor rápido e uniforme devido à resistência elétrica. Este fenômeno é conhecido como aquecimento Joule.

Como o calor é gerado dentro do próprio material, as taxas de aquecimento são excepcionalmente altas. Este mecanismo de aquecimento direto é fundamentalmente mais eficiente e rápido do que depender de uma lenta condução térmica de elementos de aquecimento externos em um forno tradicional.

Estágio 3: Deformação Plástica

Simultaneamente ao aquecimento, uma alta pressão mecânica é aplicada. A combinação de calor intenso e pressão amolece o material, fazendo com que as partículas se deformem e fluam.

Esta deformação plástica, auxiliada pela difusão aprimorada dos efeitos elétricos, permite que as partículas se rearranjem e se compactem firmemente, eliminando os vazios entre elas e resultando em um componente final altamente denso.

O Que Torna o SPS Fundamentalmente Diferente?

As vantagens do SPS derivam diretamente de seus mecanismos físicos únicos, que oferecem um nível de controle e velocidade que os métodos convencionais não conseguem igualar.

Ligação Aprimorada de Partícula a Partícula

O plasma induzido por faísca desempenha um papel crítico além do aquecimento. Ao limpar as superfícies das partículas, ele cria pontos de contato imaculados que são altamente ativos e prontos para a ligação.

Além disso, efeitos como a eletromigração (o movimento de átomos devido à corrente elétrica) aceleram a difusão do material nas fronteiras das partículas. Isso permite que ligações fortes se formem em temperaturas gerais mais baixas e em tempos muito mais curtos.

Preservação de Estruturas em Nanoescala

Na ciência avançada dos materiais, preservar uma microestrutura de grão fino ou nanoestruturada é frequentemente crítico para alcançar as propriedades desejadas. A longa exposição a altas temperaturas na sinterização convencional faz com que os grãos cresçam, destruindo essas características delicadas.

Como o SPS opera em temperaturas mais baixas e por tempos drasticamente mais curtos — muitas vezes apenas alguns minutos — ele pode consolidar nanomateriais com sucesso, preservando sua microestrutura refinada original.

Principais Resultados do Método SPS

Os fundamentos do processo se traduzem diretamente em vantagens tangíveis e de alto impacto para o processamento de materiais.

Velocidade e Eficiência Sem Precedentes

Ao aquecer diretamente o componente, o SPS reduz os ciclos de processamento de muitas horas ou até dias para apenas alguns minutos. Essa redução drástica no tempo, combinada com temperaturas de sinterização mais baixas, diminui significativamente o consumo de energia e os custos operacionais.

Propriedades Superiores do Material

A capacidade de alcançar a densificação quase total, evitando o crescimento de grãos, resulta em materiais com resistência mecânica, dureza e outras características de desempenho superiores. A estrutura é uniforme e densa em todo o componente.

Processamento Versátil de Materiais

O SPS é eficaz para uma ampla gama de materiais, incluindo cerâmicas, metais refratários, materiais amorfos como vidro e compósitos. Ele também permite a capacidade única de unir materiais dissimilares, como uma cerâmica a um metal, criando ligações fortes e funcionais que são difíceis de alcançar de outra forma.

Quando Considerar a Sinterização por Plasma de Faísca

Aplicar este conhecimento ao seu trabalho depende do seu material específico e dos objetivos de desempenho.

- Se o seu foco principal é o processamento de materiais novos ou nanoestruturados: o SPS é a escolha superior para preservar microestruturas de grão fino que são essenciais para aplicações de alto desempenho.

- Se o seu foco principal é a prototipagem rápida e o desenvolvimento de materiais: os ciclos extremamente curtos permitem iterar e testar novas composições e formulações de materiais com velocidade inigualável.

- Se o seu foco principal é a criação de compósitos avançados ou a união de materiais dissimilares: o SPS oferece uma capacidade única para consolidar sistemas multimateriais e criar ligações fortes entre materiais como cerâmicas e metais.

Em última análise, a Sinterização por Plasma de Faísca oferece uma ferramenta poderosa para a fabricação de materiais avançados que antes estavam fora de alcance.

Tabela Resumo:

| Estágio | Mecanismo Chave | Resultado Primário |

|---|---|---|

| Geração de Plasma | Corrente pulsada cria faíscas/plasma entre as partículas | Limpa as superfícies das partículas, permitindo uma forte ligação |

| Aquecimento Joule | A corrente gera calor interno rápido dentro do pó | Aquecimento rápido e uniforme até a temperatura de sinterização |

| Deformação Plástica | Calor e pressão combinados fazem com que as partículas se deformem e fluam | Eliminação de vazios, alcançando densificação quase total |

Pronto para desvendar o potencial da Sinterização por Plasma de Faísca em seu laboratório?

A KINTEK é especializada em equipamentos avançados de laboratório, incluindo sistemas SPS, para ajudá-lo a consolidar rapidamente novos materiais, preservar estruturas em nanoescala e desenvolver compósitos de alto desempenho. Nossa experiência apoia pesquisadores e engenheiros na obtenção de propriedades superiores de materiais com eficiência inigualável.

Entre em contato com a KINTEK hoje para discutir como nossas soluções de sinterização podem acelerar o desenvolvimento de seus materiais.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Grafitação Contínua a Vácuo de Grafite

- Fornalha de Fusão por Arco a Vácuo Não Consumível

As pessoas também perguntam

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura