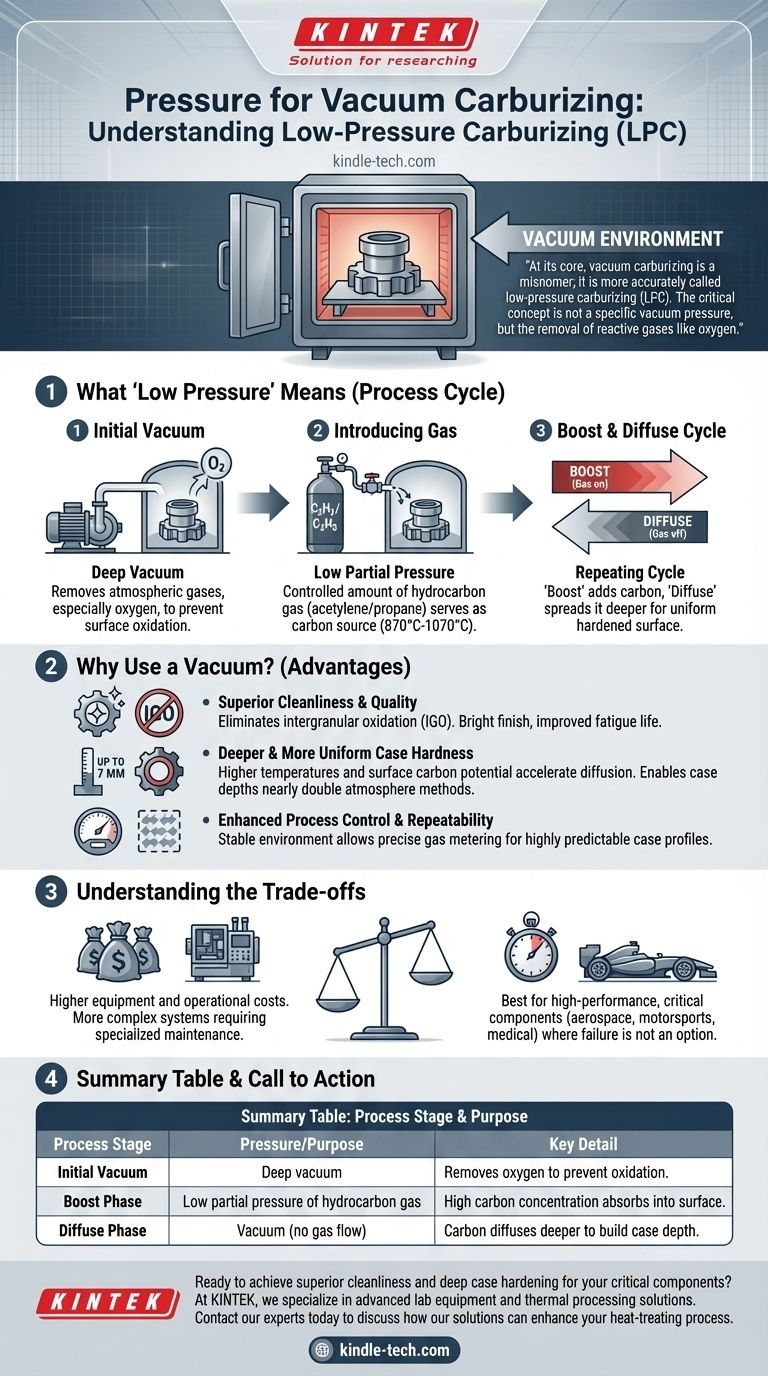

Na sua essência, a cementação a vácuo é um termo impróprio; é mais precisamente chamada de cementação a baixa pressão (LPC). O processo não ocorre a uma pressão única e fixa, mas opera em um ciclo: primeiro, um vácuo profundo é estabelecido para remover os gases atmosféricos, e então um gás hidrocarboneto é introduzido a uma baixa pressão parcial controlada para servir como fonte de carbono.

O conceito crítico não é uma pressão de vácuo específica, mas a remoção de gases reativos como o oxigênio. Este ambiente de vácuo permite a introdução precisa de um gás de cementação a baixa pressão, possibilitando um controle excepcional sobre o processo de difusão de carbono e resultando em uma superfície endurecida mais limpa e uniforme.

O Que "Baixa Pressão" Realmente Significa

O termo "baixa pressão" refere-se à pressão parcial do gás de cementação, não à pressão absoluta dentro do forno durante todo o ciclo. O processo é uma sequência cuidadosamente orquestrada.

O Vácuo Inicial

Antes do início da cementação, a câmara do forno é esvaziada para criar um vácuo. O objetivo principal é remover os gases atmosféricos, especialmente o oxigênio.

Esta etapa é crítica porque impede a formação de óxidos na superfície da peça, que de outra forma inibiriam ou impediriam a absorção uniforme de carbono.

Introdução do Gás de Cementação

Uma vez aquecido à temperatura no vácuo — tipicamente entre 870°C e 1.070°C (1.600°F e 1.950°F) — uma pequena quantidade, precisamente medida, de um gás de cementação é introduzida.

Gases comumente usados incluem acetileno (C₂H₂) ou propano (C₃H₈). Este gás cria uma baixa pressão parcial dentro da câmara, fornecendo o carbono necessário para o processo de endurecimento.

O Ciclo de Impulso e Difusão (Boost and Diffuse)

A cementação a vácuo opera através de uma série de etapas de "impulso" e "difusão".

- Impulso: O gás de cementação está presente na câmara, e sua decomposição induzida pelo calor fornece uma alta concentração de carbono que absorve rapidamente na superfície do aço.

- Difusão: O fluxo de gás é interrompido, e o forno é mantido à temperatura. Isso permite que o carbono altamente concentrado na superfície se difunda mais profundamente na peça, criando a profundidade de camada desejada.

Este ciclo é repetido até que a profundidade de camada e o perfil de carbono desejados sejam alcançados, oferecendo um nível de controle difícil de igualar com os métodos tradicionais.

Por Que Usar Vácuo para Cementação?

O uso de um ambiente de vácuo oferece várias vantagens metalúrgicas e operacionais distintas em relação à cementação a gás baseada em atmosfera tradicional.

Limpeza e Qualidade Superiores

Ao remover o oxigênio, a cementação a vácuo elimina completamente a oxidação intergranular (IGO). Isso resulta em peças com vida útil de fadiga melhorada e um acabamento de superfície limpo e brilhante que muitas vezes não requer operações de limpeza subsequentes.

Obtenção de Dureza de Camada Mais Profunda e Uniforme

O processo permite temperaturas de cementação mais altas (até 1.040°C ou mais) do que os métodos tradicionais. Esta alta temperatura, combinada com um alto potencial de carbono superficial, acelera significativamente a difusão de carbono.

Como resultado, a cementação a vácuo pode atingir profundidades de camada de até 7 mm, quase o dobro do limite prático da cementação em atmosfera. A ausência de gases interferentes também garante uma uniformidade excepcional, mesmo em peças com geometrias complexas.

Controle e Repetibilidade Aprimorados do Processo

O ambiente de vácuo é inerentemente estável. A quantidade de gás de cementação pode ser medida com extrema precisão, permitindo perfis de camada altamente repetíveis e previsíveis de um lote para o outro.

Compreendendo as Compensações

Embora poderosa, a cementação a vácuo não é a solução universal para todas as necessidades de tratamento térmico. É essencial entender seu contexto.

Custos de Equipamento e Operacionais

Os fornos a vácuo representam um investimento de capital significativamente maior do que os fornos de atmosfera tradicionais. São também sistemas mais complexos que podem exigir manutenção e conhecimento operacional mais especializados.

Produtividade e Tempos de Ciclo

Embora a difusão seja mais rápida em temperaturas mais altas, o tempo total do ciclo, incluindo o bombeamento e o resfriamento, deve ser considerado. Para muitas peças simples e de alto volume, a cementação em atmosfera tradicional pode oferecer maior produtividade.

Especificidade da Aplicação

Os benefícios da cementação a vácuo — propriedades de fadiga superiores, limpeza e controle preciso — são mais valiosos para componentes críticos de alto desempenho. Isso inclui engrenagens para aeroespacial e automobilismo, injetores de combustível e outras peças onde a falha não é uma opção.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de cementação correto depende inteiramente dos requisitos de desempenho e das restrições econômicas da sua aplicação.

- Se o seu foco principal é o desempenho máximo e a limpeza do material: A cementação a vácuo é a escolha definitiva para componentes críticos em indústrias como aeroespacial, médica e automotiva de alto desempenho.

- Se o seu foco principal é atingir profundidades de camada muito profundas de forma eficiente: A capacidade de usar temperaturas mais altas torna a cementação a vácuo o método superior para criar camadas endurecidas profundas e uniformes.

- Se o seu foco principal é a produção de alto volume e econômica de peças não críticas: A cementação em atmosfera tradicional continua sendo uma solução robusta e econômica.

Em última análise, compreender o papel da pressão é fundamental para alavancar a cementação a vácuo para componentes que exigem os mais altos níveis de qualidade e desempenho.

Tabela Resumo:

| Etapa do Processo | Pressão/Finalidade | Detalhe Chave |

|---|---|---|

| Vácuo Inicial | Vácuo profundo | Remove oxigênio para prevenir oxidação superficial. |

| Fase de Impulso | Baixa pressão parcial de gás hidrocarboneto (ex: acetileno) | Alta concentração de carbono absorve na superfície do aço. |

| Fase de Difusão | Vácuo (sem fluxo de gás) | Carbono difunde-se mais profundamente na peça para construir a profundidade da camada. |

Pronto para alcançar limpeza superior e endurecimento de camada profunda para seus componentes críticos?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e soluções de processamento térmico. Nossa experiência em tecnologia de cementação a vácuo pode ajudá-lo a eliminar a oxidação intergranular e a atingir profundidades de camada uniformes de até 7 mm para engrenagens de alto desempenho, peças aeroespaciais e componentes médicos.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seu processo de tratamento térmico e o desempenho do produto.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- O que é tratamento térmico em atmosfera inerte? Proteja seus metais contra oxidação e descarbonetação

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos