Em sua essência, a prensagem cerâmica é um processo de fabricação em múltiplas etapas que transforma um pó cerâmico especializado em um componente sólido e denso. Isso envolve preparar o pó em uma forma fluida, prensá-lo em uma forma preliminar chamada "corpo verde" e, em seguida, aplicar calor e pressão em um forno para fundir as partículas através de um processo chamado sinterização.

O sucesso da prensagem cerâmica depende menos das etapas individuais e mais do controle meticuloso das variáveis chave. O desafio central é gerenciar a transformação do material para alcançar dimensões finais precisas, estética desejada e propriedades físicas ótimas sem introduzir falhas.

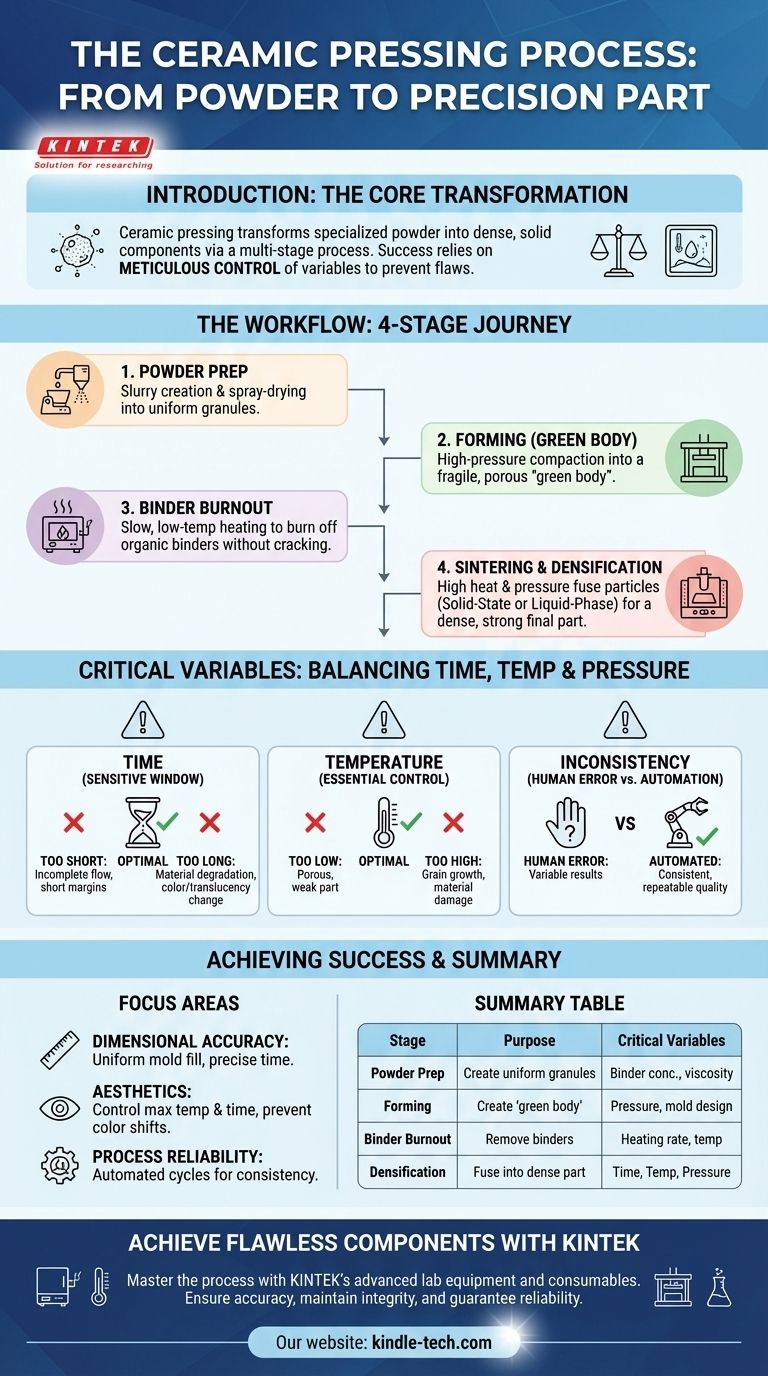

O Fluxo de Trabalho da Prensagem Cerâmica: Do Pó à Peça

A jornada de um pó bruto a um componente cerâmico finalizado é um processo sequencial e preciso. Cada etapa se baseia na anterior, e a falha em qualquer estágio pode comprometer o resultado final.

Etapa 1: Preparação do Pó Cerâmico

Primeiro, o pó cerâmico cru, não queimado, é misturado com água, um aglutinante e um desfloculante (uma substância que evita a aglomeração). Isso cria uma mistura líquida uniforme conhecida como lama (slurry).

Esta lama é então seca por aspersão (spray-dried). O processo atomiza a lama em uma câmara aquecida, evaporando instantaneamente o líquido e formando grânulos pequenos, uniformes e esféricos. Estes grânulos são ideais para garantir que o molde seja preenchido uniformemente.

Etapa 2: Formação do "Corpo Verde"

O pó seco por aspersão é então colocado em um molde. Sob alta pressão, o pó é compactado em uma forma sólida, embora frágil.

Esta peça inicial, não sinterizada, é chamada de "corpo verde". Embora mantenha sua forma, ela tem baixa resistência mecânica e é altamente porosa.

Etapa 3: Queima do Aglutinante (Binder Burnout)

Antes da fusão final, o corpo verde é aquecido a uma temperatura relativamente baixa. O objetivo desta etapa é queimar cuidadosamente o aglutinante orgânico que foi adicionado na Etapa 1.

Isso deve ser feito lentamente para permitir que os gases resultantes escapem sem rachar ou danificar a peça frágil.

Etapa 4: Sinterização e Densificação

A sinterização é a etapa crítica de alta temperatura onde as partículas cerâmicas se fundem para formar uma peça final densa e forte. O corpo verde é levado a um forno de prensagem, onde um lingote e um pistão podem ser usados para aplicar pressão enquanto a temperatura é elevada.

Esta densificação ocorre principalmente através de dois mecanismos:

- Sinterização em Estado Sólido: Usada para materiais como zircônia, onde os átomos migram entre as partículas por difusão, fechando os espaços entre elas.

- Sinterização em Fase Líquida: Usada para materiais mais difíceis de sinterizar, como o carbeto de silício. Aditivos no pó derretem, criando um líquido que puxa as partículas juntas através de forças capilares, acelerando a densificação.

Entendendo as Compensações e Variáveis Críticas

A qualidade de uma cerâmica prensada não é garantida apenas seguindo as etapas. Ela é ditada pelo controle preciso de tempo, temperatura e pressão. Desvios podem levar a defeitos irreversíveis.

O Papel Crítico do Tempo de Prensagem

O tempo é, sem dúvida, a variável mais sensível na etapa final de prensagem. A janela para uma prensa perfeita é frequentemente estreita.

- Tempo Muito Curto: Se o ciclo de prensagem for muito breve, o material pode não ter tempo suficiente para fluir e preencher completamente o molde. Em uma aplicação odontológica, isso resulta em defeitos como margens incompletas (short margins).

- Tempo Muito Longo: O tempo excessivo sob calor e pressão pode causar degradação do material. Isso pode se manifestar como alterações indesejadas na cor ou translucidez, ou até mesmo alterar as propriedades físicas centrais do material.

O Impacto da Temperatura

O controle adequado da temperatura durante a queima do aglutinante e a sinterização final é essencial. Se a temperatura for muito baixa, a sinterização será incompleta, deixando a peça final porosa e fraca.

Inversamente, se a temperatura for muito alta ou aplicada muito rapidamente, pode causar crescimento de grãos ou danos ao material, comprometendo a resistência e a estética.

A Consequência da Inconsistência

Diferentes materiais cerâmicos têm requisitos únicos. Por exemplo, com o dissilicato de lítio, uma cerâmica odontológica comum, um tempo de prensagem excessivo pode causar a formação de uma camada de reação indesejada na superfície.

É por isso que fornos de prensagem automatizados são frequentemente usados. Eles garantem que os perfis ideais de tempo e temperatura sejam repetidos com consistência absoluta, minimizando o risco de defeitos causados por erro humano.

Alcançando uma Prensa Bem-Sucedida

Compreender esses princípios permite solucionar problemas e otimizar seu processo para resultados específicos.

- Se seu foco principal é a precisão dimensional: Garanta que o pó esteja devidamente preparado para um preenchimento uniforme do molde e preste muita atenção ao tempo de prensagem para evitar fluxo incompleto e margens incompletas.

- Se seu foco principal é a estética: Controle meticulosamente a temperatura máxima e a duração do ciclo de prensagem para evitar mudanças de cor, alterações na translucidez ou reações superficiais.

- Se seu foco principal é a confiabilidade do processo: Confie em equipamentos automatizados com ciclos pré-programados para materiais específicos para eliminar variáveis e garantir resultados consistentes e de alta qualidade.

Dominar o processo de prensagem cerâmica é uma questão de transformá-lo de um procedimento simples em uma ciência controlada.

Tabela de Resumo:

| Estágio | Processo Chave | Objetivo | Variáveis Críticas |

|---|---|---|---|

| 1. Preparação do Pó | Secagem por Aspersão | Criar grânulos uniformes e fluidos | Concentração do aglutinante, viscosidade da lama |

| 2. Formação | Prensagem | Criar a forma de "corpo verde" | Pressão, design do molde |

| 3. Queima do Aglutinante | Aquecimento em Baixa Temperatura | Remover aglutinantes orgânicos | Taxa de aquecimento, temperatura |

| 4. Densificação | Sinterização | Fundir partículas em uma peça densa e forte | Tempo, Temperatura, Pressão |

Alcance componentes cerâmicos impecáveis com a KINTEK.

Dominar o processo de prensagem cerâmica exige precisão e consistência em cada etapa. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis necessários para resultados confiáveis, desde a preparação do pó até a sinterização final.

Nossas soluções ajudam você a:

- Garantir Precisão Dimensional: Alcançar o preenchimento perfeito do molde e evitar defeitos como margens incompletas.

- Manter a Integridade do Material: Controlar o tempo e a temperatura para preservar a estética e as propriedades físicas.

- Garantir a Confiabilidade do Processo: Utilizar sistemas automatizados para resultados repetíveis e de alta qualidade.

Permita-nos fornecer as ferramentas e a experiência para o sucesso do seu laboratório. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades específicas de prensagem cerâmica.

Guia Visual

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

As pessoas também perguntam

- Qual o tamanho do mercado de prensagem isostática? Uma análise aprofundada do facilitador de manufatura avançada de mais de US$ 1,2 bilhão

- Quanto custa uma prensa isostática? Um Guia de Preços para Laboratório vs. Industrial

- O que é uma prensa isostática a frio? Obtenha compactação uniforme de pó para peças complexas

- Quais são as aplicações da prensagem isostática a frio? Obtenha Densidade Uniforme para Peças Complexas

- Qual é o processo do grafite isostático? Um Guia para a Criação de Material Uniforme e de Alto Desempenho