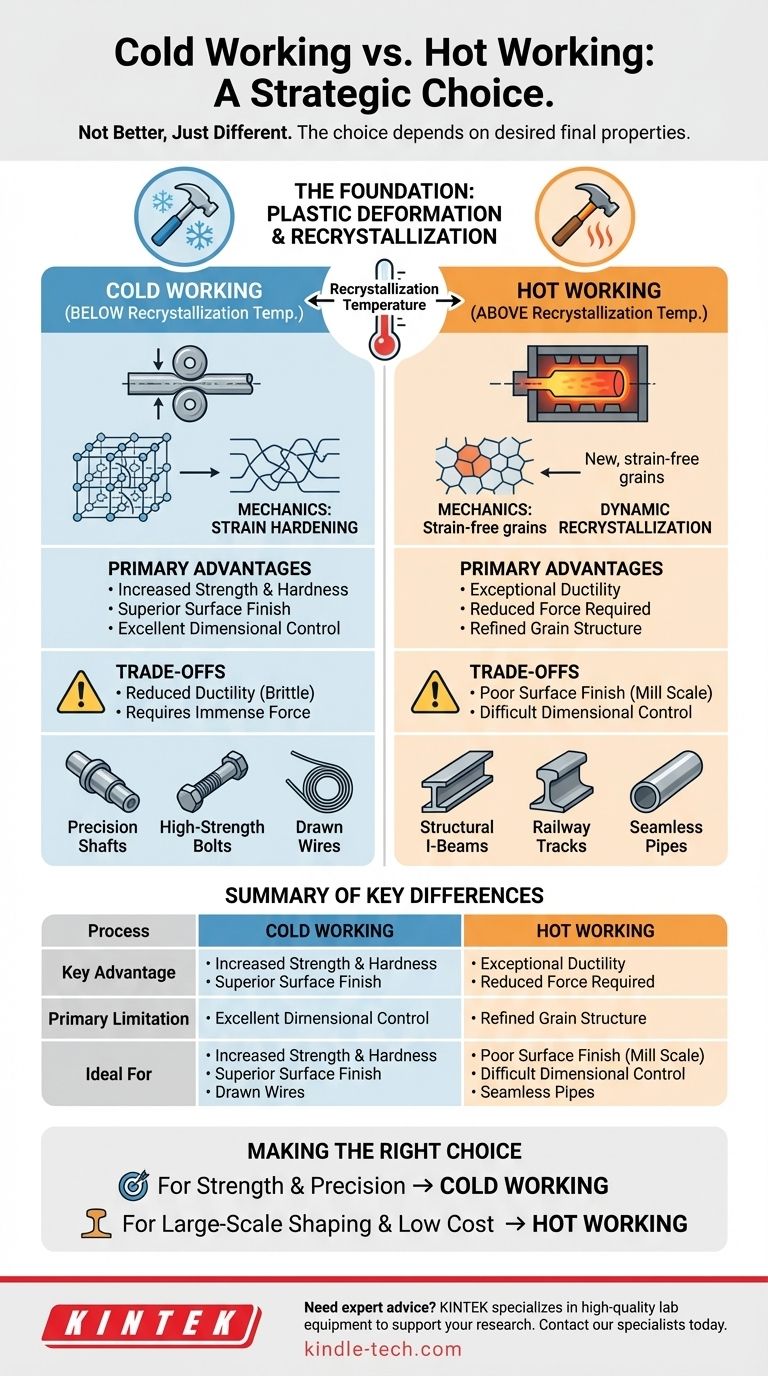

A questão da superioridade entre a conformação a frio e a conformação a quente baseia-se em um equívoco comum. A conformação a frio não é inerentemente "melhor"; ela é escolhida quando os objetivos principais são aumentar a resistência de um metal, melhorar seu acabamento superficial e atingir tolerâncias dimensionais rigorosas, pois ela altera fundamentalmente a estrutura cristalina interna do material através de um processo chamado encruamento.

A escolha entre conformação a frio e a quente não é uma questão de qual processo é superior, mas sim uma decisão estratégica baseada nas propriedades finais desejadas do componente. A conformação a quente prioriza a conformabilidade e a relação custo-benefício para grandes deformações, enquanto a conformação a frio prioriza a resistência, a dureza e a precisão.

A Fundação: Entendendo a "Conformação" de Metais

Para compreender a diferença, devemos primeiro definir o que significa "conformar" um metal e o papel crítico que a temperatura desempenha.

O que é Deformação Plástica?

Toda conformação de metal envolve deformação plástica — alteração permanente da forma de um material pela aplicação de força. Isso é alcançado movendo discordâncias, ou imperfeições, dentro da rede cristalina do metal.

O Papel da Temperatura de Recristalização

A distinção fundamental entre conformação a quente e a frio é a temperatura de recristalização. Esta é a temperatura na qual um metal deformado pode formar novos grãos cristalinos livres de tensões.

- Conformação a Frio é realizada abaixo desta temperatura.

- Conformação a Quente é realizada acima desta temperatura.

A Mecânica da Conformação a Frio

A conformação a frio fortalece um metal dificultando o movimento das discordâncias.

Como Funciona: Encruamento

Quando um metal é conformado a frio, as discordâncias se multiplicam e se emaranham umas com as outras, muito parecido com uma rede emaranhada. Esse emaranhamento atua como uma barreira, impedindo o movimento adicional das discordâncias.

Para deformar o metal ainda mais, é necessária uma força significativamente maior. Esse fenômeno é conhecido como encruamento ou endurecimento por trabalho, o que resulta em aumento de resistência e dureza.

Principais Vantagens da Conformação a Frio

- Aumento de Resistência e Dureza: O encruamento melhora diretamente as propriedades mecânicas do metal.

- Acabamento Superficial Superior: Como não há oxidação em alta temperatura, a superfície resultante é lisa e livre de carepa.

- Excelente Controle Dimensional: A ausência de calor elevado e o resfriamento subsequente evitam empenamento e encolhimento, permitindo tolerâncias muito precisas.

A Mecânica da Conformação a Quente

A conformação a quente utiliza energia térmica para tornar a deformação em larga escala mais fácil e eficiente.

Como Funciona: Recristalização Dinâmica

Conformar um metal acima de sua temperatura de recristalização permite que novos cristais livres de tensões se formem continuamente enquanto o material está sendo deformado. Esse processo, chamado recristalização dinâmica, repara efetivamente a microestrutura à medida que é trabalhada.

Como o material se "cura" constantemente, o encruamento não ocorre. O metal permanece macio e dúctil durante todo o processo.

Principais Vantagens da Conformação a Quente

- Ductilidade Excepcional: A alta temperatura permite grandes mudanças de forma sem o risco de fratura.

- Menor Força Necessária: O metal é mais macio e mais maleável, exigindo muito menos energia e equipamentos menores para ser deformado.

- Estrutura de Grão Refinada: O processo pode quebrar grãos grosseiros e curar defeitos internos, como porosidade, do processo inicial de fundição.

Compreendendo as Trocas (Trade-offs)

Nenhum processo está isento de limitações. Os "custos" de escolher um método são os benefícios que você sacrifica do outro.

O Custo da Conformação a Frio: Fragilidade e Força

A principal desvantagem da conformação a frio é que, à medida que a resistência aumenta, a ductilidade diminui. O metal torna-se mais frágil e propenso a rachaduras se for deformado em excesso. Também requer forças imensas, limitando o tamanho e o grau de conformação possível em uma única etapa.

As Limitações da Conformação a Quente: Precisão e Acabamento

Durante a conformação a quente, uma camada de óxido, conhecida como carepa de laminação (mill scale), se forma na superfície do metal. Isso resulta em um acabamento superficial áspero e ruim que geralmente requer operações secundárias de limpeza.

Além disso, à medida que o componente esfria de uma alta temperatura, ele encolhe e pode empenar. Isso torna extremamente difícil alcançar tolerâncias dimensionais rigorosas.

Fazendo a Escolha Certa para Sua Aplicação

A decisão deve ser impulsionada pelos requisitos de uso final do componente.

- Se seu foco principal é resistência e precisão: A conformação a frio é a escolha correta. Isso é ideal para componentes como parafusos de alta resistência, eixos de precisão e fios trefilados.

- Se seu foco principal é conformação em larga escala e baixo custo: A conformação a quente é o processo necessário. Isso é usado para fabricar vigas I estruturais, trilhos de trem e tubos sem costura.

- Se seu foco principal é um equilíbrio de propriedades: Uma combinação é frequentemente usada. Uma peça pode ser laminada a quente em uma forma básica e, em seguida, acabada a frio para atingir as dimensões finais e a resistência desejada.

Em última análise, dominar a seleção de materiais significa entender que você está sempre gerenciando a troca fundamental entre a resistência de um material e sua ductilidade.

Tabela de Resumo:

| Processo | Vantagem Principal | Limitação Principal | Ideal Para |

|---|---|---|---|

| Conformação a Frio | Aumento de resistência, acabamento superficial superior, tolerâncias rigorosas | Ductilidade reduzida, requer força elevada | Eixos de precisão, parafusos de alta resistência, fios trefilados |

| Conformação a Quente | Ductilidade excepcional, conformação em larga escala, estrutura de grão refinada | Acabamento superficial ruim (carepa de laminação), controle dimensional difícil | Vigas I estruturais, trilhos de trem, tubos sem costura |

Precisa de aconselhamento especializado sobre o processo de conformação de metal correto para os materiais do seu laboratório?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade para apoiar sua pesquisa e desenvolvimento. Se você está trabalhando em componentes de precisão que exigem conformação a frio ou conformação de material em larga escala, nossa equipe pode ajudá-lo a selecionar as ferramentas ideais para sua aplicação específica.

Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como podemos aprimorar as capacidades do seu laboratório e atingir seus objetivos de propriedades do material.

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio Elétrica de Laboratório CIP para Prensagem Isostática a Frio

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

As pessoas também perguntam

- Propósito do CIP em pastilhas cerâmicas de c-LLZO? Atingir >90% de Densidade & Uniformidade Superior com Prensagem Isostática a Frio

- Qual é a função de uma Prensa Isostática a Frio (CIP) na fabricação de baterias de estado sólido tipo bolsa?

- Qual a diferença entre prensagem a frio e prensagem regular? Escolhendo entre Qualidade e Eficiência

- Quais são as considerações da metalurgia do pó? Fatores Chave para o Sucesso na Fabricação

- O que é o método de prensagem isostática a frio? Alcançar Densidade Uniforme em Peças Complexas