Em suma, a deposição física é um processo que utiliza energia mecânica ou térmica para transferir um material de uma fonte para um substrato, formando um filme fino. Isso é realizado dentro de uma câmara de vácuo, transformando o material sólido da fonte em vapor, que então viaja e se condensa em uma superfície mais fria. Ao contrário da deposição química, nenhuma reação química está envolvida na criação do filme final.

O princípio central da deposição física é uma mudança de fase, não uma mudança química. O processo libera fisicamente átomos de uma fonte sólida, os transporta através de um vácuo e os ressólida em uma superfície alvo para construir um filme átomo por átomo.

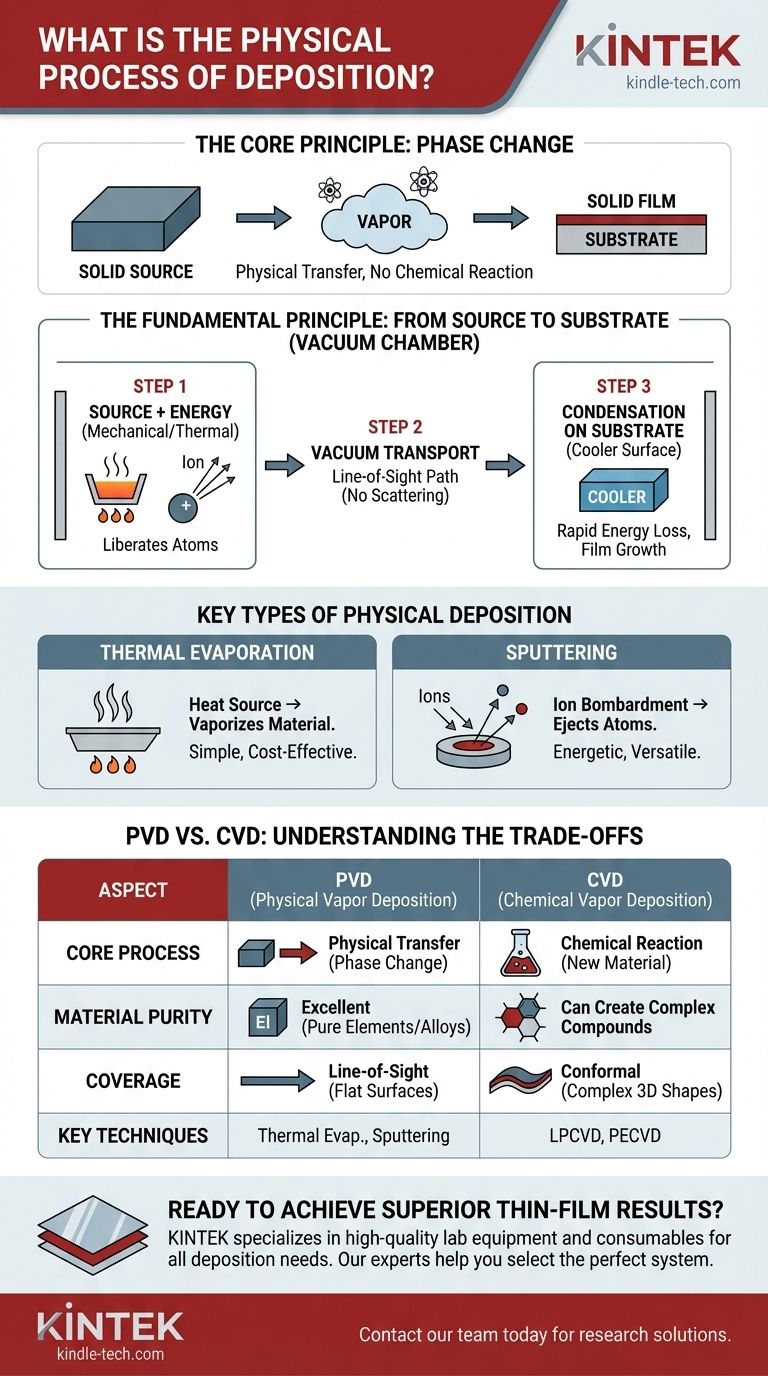

O Princípio Fundamental: Da Fonte ao Substrato

A Deposição Física de Vapor (PVD) é uma família de processos construída sobre um conceito simples: mover matéria do ponto A (a fonte) para o ponto B (o substrato) sem alterar sua identidade química.

O Material da Fonte e a Energia

O processo começa com um material sólido, conhecido como "fonte" ou "alvo", que é a substância que se deseja depositar como um filme fino.

A energia é então aplicada a esta fonte para liberar átomos ou moléculas individuais de sua superfície. Essa transferência de energia é o mecanismo "físico" no coração do processo.

A Importância do Vácuo

Todos os processos de PVD ocorrem dentro de uma câmara de vácuo. Este ambiente de alto vácuo é crítico porque remove o ar e outras partículas de gás que, de outra forma, colidiriam e dispersariam os átomos da fonte liberados.

O vácuo garante que os átomos possam viajar em linha reta da fonte diretamente para o substrato, um conceito frequentemente chamado de deposição em linha de visão.

Condensação no Substrato

Quando o fluxo de átomos vaporizados atinge o objeto alvo, conhecido como "substrato", ele encontra uma superfície muito mais fria.

Essa diferença de temperatura faz com que os átomos percam energia rapidamente e se condensem de volta a um estado sólido, construindo gradualmente um filme fino e uniforme na superfície do substrato.

Tipos Principais de Deposição Física

Embora o princípio seja o mesmo, o método de aplicação de energia à fonte define o tipo específico de processo PVD. Os dois métodos mais comuns são a evaporação térmica e a pulverização catódica (sputtering).

Evaporação Térmica

Esta é uma das técnicas PVD mais antigas e simples. O material da fonte é aquecido na câmara de vácuo até que sua temperatura seja alta o suficiente para causar sua evaporação, transformando-o diretamente em vapor.

Este vapor então viaja pela câmara e se condensa no substrato, assim como o vapor d'água se condensa em um espelho frio.

Pulverização Catódica (Sputtering)

A pulverização catódica usa força eletromecânica em vez de calor. Neste processo, um alvo sólido é bombardeado com íons de alta energia (tipicamente de um gás inerte como o Argônio) que foram acelerados em um plasma.

Esses íons energéticos agem como jatos de areia em escala atômica, derrubando fisicamente átomos do material alvo. Esses átomos "pulverizados" são ejetados para a câmara e subsequentemente depositados no substrato.

Compreendendo as Trocas: Deposição Física vs. Química

A alternativa mais comum ao PVD é a Deposição Química de Vapor (CVD). Compreender suas diferenças é fundamental para escolher a ferramenta certa para um trabalho.

A Distinção Essencial: Mudança de Fase vs. Reação Química

A diferença fundamental é simples. O PVD move fisicamente um material existente. O filme em seu substrato é quimicamente idêntico ao material da fonte de onde veio.

O CVD cria quimicamente um novo material. Ele introduz gases precursores reativos em uma câmara que então reagem na superfície do substrato para formar um filme sólido. O filme resultante é um produto dessa reação química.

Pureza e Simplicidade

Como o PVD é um processo de transferência física, é um excelente método para depositar materiais elementares e ligas simples extremamente puros. Não há precursores complexos ou subprodutos químicos a serem gerenciados.

Cobertura e Conformidade

O PVD é principalmente um processo em linha de visão. Isso o torna excelente para revestir superfícies planas, mas pode dificultar o revestimento uniforme de formas tridimensionais complexas com reentrâncias ou trincheiras.

Os gases CVD, por outro lado, podem fluir em torno de objetos e reagir em todas as superfícies expostas, geralmente proporcionando melhor cobertura conforme sobre geometrias intrincadas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição requer o alinhamento das capacidades do processo com seus objetivos técnicos e econômicos.

- Se o seu foco principal é depositar um material elementar puro ou uma liga simples: O PVD é frequentemente a escolha mais direta e eficaz devido à sua natureza física.

- Se o seu foco principal é criar um filme composto complexo (como nitreto de silício): O CVD é provavelmente necessário, pois constrói o material através de reações químicas na superfície.

- Se o seu foco principal é revestir um objeto 3D intrincado uniformemente: A capacidade do CVD de fornecer cobertura conforme muitas vezes o torna a opção superior.

- Se o seu foco principal é um filme metálico simples e econômico: A evaporação térmica, um método PVD, é uma tecnologia madura e altamente econômica.

Em última análise, entender se você precisa mover fisicamente um material ou criá-lo quimicamente é a chave para dominar a tecnologia de deposição.

Tabela Resumo:

| Aspecto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo Central | Transferência física via mudança de fase | Reação química na superfície |

| Pureza do Material | Excelente para elementos puros/ligas simples | Pode criar compostos complexos |

| Cobertura | Linha de visão (bom para superfícies planas) | Conforme (bom para formas 3D complexas) |

| Técnicas Chave | Evaporação Térmica, Pulverização Catódica | LPCVD, PECVD |

Pronto para alcançar resultados superiores em filmes finos com a tecnologia de deposição certa?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição. Seja você explorando PVD para revestimentos de metal puro ou precisando de soluções para aplicações CVD complexas, nossos especialistas podem ajudá-lo a selecionar o sistema perfeito para os desafios específicos do seu laboratório.

Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como as soluções da KINTEK podem aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- A capacidade térmica é a mesma para o mesmo material? Compreendendo as Propriedades Intrínsecas vs. Extrínsecas

- O que é pirólise avançada? De Resíduos a Matéria-Prima Circular de Alto Valor

- Como um rotavapor funciona para remover o solvente? Evaporação de Solvente Mestra, Suave e Eficiente

- Quais são os perigos do aquecimento em laboratório? Protocolos Essenciais de Segurança para Prevenir Queimaduras, Incêndios e Explosões

- Como você garante a operação segura de equipamentos e máquinas? Um Guia Proativo para Gestão de Riscos

- A inalação de nanotubos de carbono é tóxica? Compreendendo os Riscos Semelhantes ao Amianto de Nanotubos Longos e Rígidos

- A pirólise pode produzir eletricidade? Desbloqueie o Potencial dos Sistemas de Transformação de Resíduos em Energia

- Quais são as principais aplicações dos gases inertes? Descubra o seu papel na indústria e na preservação