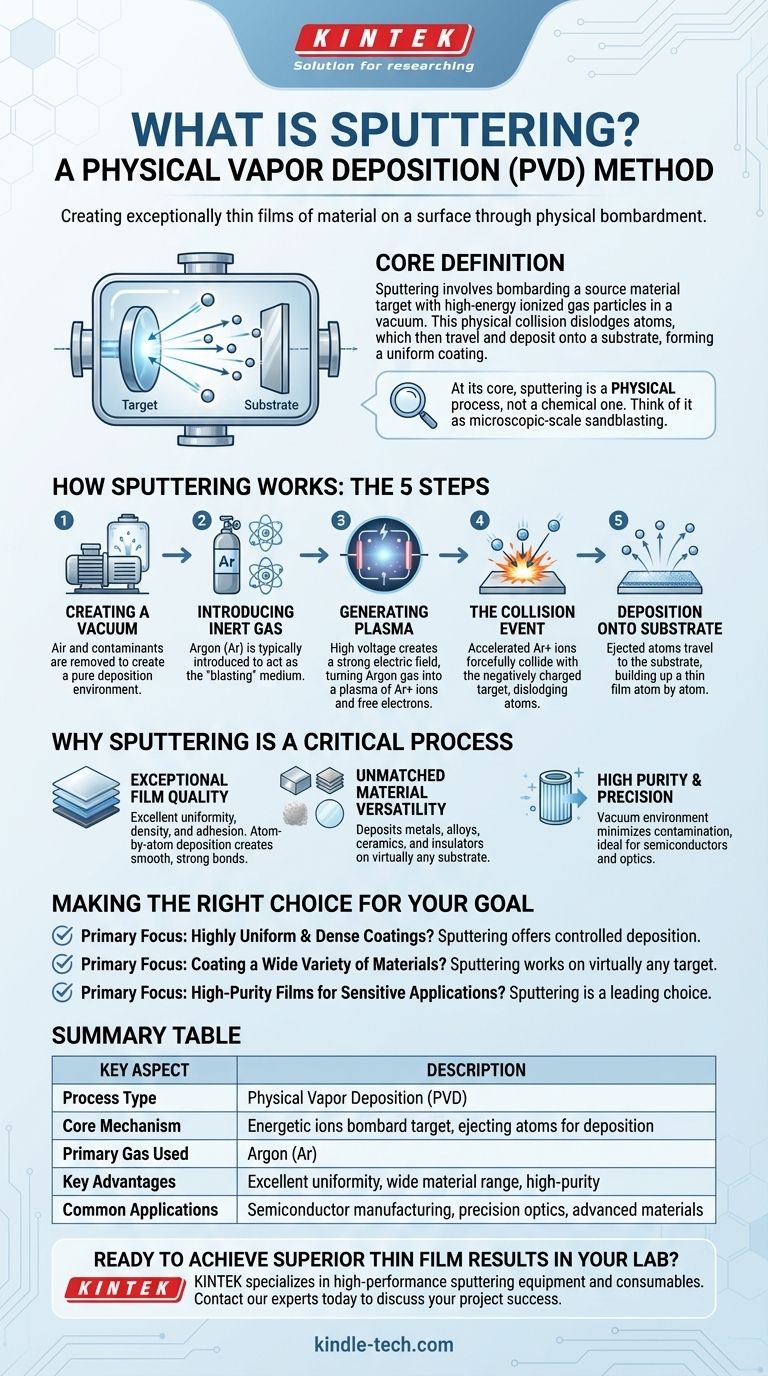

Em um contexto técnico, sputtering é um método de deposição física de vapor (PVD) usado para criar filmes de material excepcionalmente finos em uma superfície. O processo envolve bombardear um material fonte, chamado alvo (target), com partículas de gás ionizado de alta energia em um vácuo. Essa colisão desaloja fisicamente, ou "espalha" (sputters), átomos do alvo, que então viajam e se depositam em um objeto próximo, conhecido como substrato, formando um revestimento uniforme.

Em sua essência, o sputtering é um processo físico, não químico. Pense nisso como um jateamento de areia em escala microscópica, onde átomos individuais são desalojados de um material fonte por íons energéticos e depois redepositados com precisão como um filme ultrafino e de alta qualidade em outra superfície.

Como Funciona o Sputtering: O Mecanismo Central

O sputtering é um processo altamente controlado que ocorre dentro de uma câmara de vácuo selada. As etapas fundamentais são consistentes na maioria das aplicações.

Passo 1: Criação de um Vácuo

Primeiro, um vácuo é criado dentro de uma câmara de deposição. Isso remove o ar e outras partículas que poderiam contaminar o filme fino ou interferir no processo.

Passo 2: Introdução de um Gás Inerte

Um gás inerte, mais comumente Argônio (Ar), é introduzido na câmara. Este gás não reagirá quimicamente com o material alvo; ele atuará apenas como o meio de "jateamento".

Passo 3: Geração de um Plasma

Uma alta voltagem é aplicada dentro da câmara, criando um forte campo elétrico. Essa voltagem remove elétrons dos átomos de Argônio, transformando o gás em um plasma — um estado energizado da matéria composto por íons positivos (Ar+) e elétrons livres.

Passo 4: O Evento de Colisão

Os íons de Argônio carregados positivamente são acelerados vigorosamente em direção ao material fonte carregado negativamente, ou alvo (target). Eles colidem com a superfície do alvo com momento e energia significativos.

Passo 5: Deposição no Substrato

Este impacto de alta energia arranca fisicamente átomos ou moléculas do material alvo. Essas partículas ejetadas viajam em linha reta através do vácuo e caem sobre o substrato (o objeto que está sendo revestido), construindo gradualmente um filme fino átomo por átomo.

Por Que o Sputtering é um Processo Crítico

As características dos filmes produzidos por sputtering o tornam uma técnica inestimável em inúmeras indústrias de alta tecnologia. Ele oferece uma combinação única de controle, qualidade e versatilidade.

Qualidade Excepcional do Filme

O sputtering produz filmes com excelente uniformidade, densidade e adesão. Como o material é depositado átomo por átomo, o revestimento resultante é liso e adere fortemente ao substrato.

Versatilidade Incomparável de Materiais

O processo é puramente físico, o que significa que pode ser usado para depositar uma vasta gama de materiais. Isso inclui metais, ligas, cerâmicas e até materiais isolantes em praticamente qualquer tipo de substrato.

Alta Pureza e Precisão

O ambiente de vácuo é fundamental para criar revestimentos de alta pureza livres de contaminação. Isso torna o sputtering ideal para aplicações sensíveis, como fabricação de semicondutores e óptica de precisão, onde até mesmo pequenas impurezas podem causar falhas.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o resultado do sputtering ajuda a esclarecer quando ele é a escolha superior para um desafio de fabricação ou pesquisa.

- Se o seu foco principal é criar revestimentos altamente uniformes e densos: O sputtering é um método ideal devido ao seu processo de deposição controlado, átomo por átomo.

- Se o seu foco principal é revestir uma ampla variedade de materiais, incluindo não condutores: O sputtering oferece uma vantagem significativa, pois seu mecanismo físico funciona em praticamente qualquer material alvo.

- Se o seu foco principal são filmes de alta pureza para aplicações sensíveis, como semicondutores ou óptica: O ambiente de vácuo e a natureza física do sputtering o tornam uma escolha líder para minimizar a contaminação.

Em última análise, o sputtering é uma ferramenta de engenharia precisa e poderosa para construir materiais avançados a partir do nível atômico.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Íons energéticos bombardeiam um alvo, ejetando fisicamente átomos para depositar em um substrato. |

| Gás Principal Utilizado | Argônio (Ar) |

| Vantagens Principais | Excelente uniformidade, densidade e adesão do filme; funciona com uma ampla gama de materiais (metais, cerâmicas, isolantes); revestimentos de alta pureza. |

| Aplicações Comuns | Fabricação de semicondutores, óptica de precisão, pesquisa de materiais avançados. |

Pronto para alcançar resultados superiores de filmes finos em seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de sputtering de alto desempenho, oferecendo a precisão e a confiabilidade que sua pesquisa e desenvolvimento exigem. Nossas soluções são projetadas para qualidade de filme excepcional, versatilidade de material e resultados de alta pureza.

Fale com nossos especialistas hoje mesmo para discutir como nossos sistemas de sputtering podem aprimorar as capacidades do seu laboratório e acelerar o sucesso do seu projeto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura